Dans le vignoble de Cognac, l’utilisation des panneaux récupérateurs de bouillie était fréquente en hiver jusqu’en 2002, quand l’utilisation de l’arsénite de soude a été interdite. Quelques constructeurs fabriquaient depuis longtemps des « panneaux récupérateurs de bouillie » destinés à la réalisation des traitements d’hiver. Les viticulteurs équipés de ces matériels les utilisaient aussi pour réaliser les deux premières applications de printemps, ce qui permettait à la fois de récupérer 60 à 80 % de produits et d’amortir plus facilement l’investissement. A partir de 2002, les ventes de cette génération de matériels ont logiquement baissé.

Les principes du confinement et de la récupération de bouillie suscitent de l’intérêt

Néanmoins, quelques constructeurs ont continué de faire évoluer leurs fabrications pour proposer véritablement des tunnels de pulvérisation confinée toutes saisons. Les sociétés Dagnaud et Dhugues ont toujours cru dans l’avenir de ces produits pour des utilisations en pulvérisation de printemps et d’été. Leurs fabrications ont évolué et progressivement les historiques panneaux récupérateurs se sont transformés en cellule de pulvérisation de plus en plus confinée sans utilisation d’air pour assurer la diffusion du flux de pulvérisation. S21 a été le premier constructeur à commercialiser une cellule de pulvérisation confinée dotée d’une ventilation de type pneumatique. Les utilisateurs de ce type de matériel en sont d’ardents défenseurs tout en expliquant qu’ils ne doivent pas être mis dans les mains de n’importe quel chauffeur. En effet, la structure du châssis extensible des deux cellules de pulvérisation rend le matériel encombrant et complique les manœuvres en bout de rang. Ce type d’appareil a séduit de par son principe mais a suscité aussi des craintes sur le plan de la fiabilité dans le temps. Les grands constructeurs de pulvérisateurs, Berthoud, Tecnoma, Nicolas, ne semblent pas s’être intéressés à ce type de fabrication. Plus récemment, une nouvelle génération de pulvériseurs confinés et ventilés est apparue sur le marché sous l’impulsion de plusieurs constructeurs italiens, les sociétés Bertoni, Caffini et Friuly. Lors du dernier Sitevi, le constructeur Bertoni a présenté un tunnel de pulvérisation, l’Arcrobaleno, qui a été mis au point pour les vignes et les vergers. L’intérêt autour de cet équipement novateur a été indéniable, mais l’encombrement suscite toujours des craintes. Par ailleurs, l’annonce de niveaux de prix très élevés (approchant celui des tracteurs haut de gamme de 80 cv) a aussi un peu refroidi les esprits.

Néanmoins, quelques constructeurs ont continué de faire évoluer leurs fabrications pour proposer véritablement des tunnels de pulvérisation confinée toutes saisons. Les sociétés Dagnaud et Dhugues ont toujours cru dans l’avenir de ces produits pour des utilisations en pulvérisation de printemps et d’été. Leurs fabrications ont évolué et progressivement les historiques panneaux récupérateurs se sont transformés en cellule de pulvérisation de plus en plus confinée sans utilisation d’air pour assurer la diffusion du flux de pulvérisation. S21 a été le premier constructeur à commercialiser une cellule de pulvérisation confinée dotée d’une ventilation de type pneumatique. Les utilisateurs de ce type de matériel en sont d’ardents défenseurs tout en expliquant qu’ils ne doivent pas être mis dans les mains de n’importe quel chauffeur. En effet, la structure du châssis extensible des deux cellules de pulvérisation rend le matériel encombrant et complique les manœuvres en bout de rang. Ce type d’appareil a séduit de par son principe mais a suscité aussi des craintes sur le plan de la fiabilité dans le temps. Les grands constructeurs de pulvérisateurs, Berthoud, Tecnoma, Nicolas, ne semblent pas s’être intéressés à ce type de fabrication. Plus récemment, une nouvelle génération de pulvériseurs confinés et ventilés est apparue sur le marché sous l’impulsion de plusieurs constructeurs italiens, les sociétés Bertoni, Caffini et Friuly. Lors du dernier Sitevi, le constructeur Bertoni a présenté un tunnel de pulvérisation, l’Arcrobaleno, qui a été mis au point pour les vignes et les vergers. L’intérêt autour de cet équipement novateur a été indéniable, mais l’encombrement suscite toujours des craintes. Par ailleurs, l’annonce de niveaux de prix très élevés (approchant celui des tracteurs haut de gamme de 80 cv) a aussi un peu refroidi les esprits.

Faire de la pulvérisation confinée nécessite de repenser la structure du pulvérisateur

Une forte turbulence d’air à l’intérieur des tunnels

Les flux d’air de chaque côté du rang débouchent dans le tunnel de façon inversée, l’un par l’avant et l’autre par l’arrière pour conserver leur pleine efficacité au sein du feuillage. L’air arrive dans le tunnel avec un angle de diffusion de 45° par rapport au plan vertical de la végétation. Le flux d’air qui est dirigé vers le flanc du panneau rainuré opposé se charge en bouillie grâce à une rampe verticale de 6 buses. Leur positionnement dans le prolongement de l’arrivée des bouches d’air permet de créer un effet de turbulence au niveau de la végétation propice à une bonne diffusion de la bouillie sur les faces inférieures et supérieures des feuilles. Des bavettes en PVC souples situées à l’avant et à l’arrière du tunnel améliorent le confinement. Le constructeur estime que l’efficacité de la turbulence d’air à l’intérieur des tunnels permet d’utiliser l’appareil à une vitesse de 7 km/h sans que la qualité de la pulvérisation en soit affectée. L’importance de la récupération de bouillie est variable selon la saison et le volume de végétation. En début de saison, les taux de récupération peuvent atteindre 70 à 80 % et ensuite ils diminuent progressivement pour se limiter à 15 ou 20 % en août.

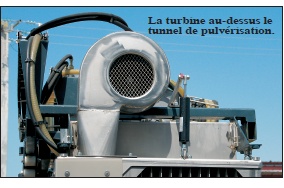

Une centrale hydraulique indépendante qui fait fonctionner les quatre turbines

Au-dessus chaque cellule de confinement, une petite turbine alimente directement en air chaque module. L’appareil dans sa

Une gestion automatisée de l’ouverture et de la fermeture des tunnels

Rendez-vous à la mi-septembre pour une démonstration en Charentes

Les essais effectués en interne et avec plusieurs organismes techniques italiens ont permis de faire évoluer considérablement la conception des tunnels et de cerner leurs conditions d’utilisation optimales. La commercialisation des premiers modèles est intervenue à partir de 2008 et actuellement une soixantaine de pulvérisateurs fonctionnent en Italie. Le nouveau pulvérisateur Friuli Revorvery Drift n’avait jamais été présenté en France jusqu’à présent par prudence. Les responsables de l’entreprise après deux campagnes d’utilisation en Italie estiment que le produit est opérationnel et cela les incita à développer sa commercialisation en France.

Fin juin et début juillet, des démonstrations ont été organisées dans plusieurs régions viticoles avec des concessionnaires. Didier Thouard, qui avait vu fonctionner les premiers prototypes en Italie il y a deux ans, considère que le produit est actuellement opérationnel et sûrement adapté aux exigences de propriétés cherchant à traiter deux rangs en un passage dans des conditions plus respectueuses de l’environnement.

La question du prix de ce matériel est aussi importante car même si un tel équipement permet d’économiser sur une saison de traitements 20 à 30 % de produit, les réalités économiques des propriétés viticoles sont incontournables. Le constructeur annonce un prix de vente supérieur de plusieurs milliers d’euros aux pulvérisateurs pneumatiques 6 faces de rangs, ce qui constitue un niveau élevé. Au début du mois de septembre, une présentation grand public du matériel aura lieu à proximité de Cognac.