M. Bernard Foucher est un viticulteur bouilleur de cru qui a eu au cours des dix dernières années une réflexion technique globale au niveau de l’aménagement de son chai de vinification. Les différentes transformations de l’installation vinaire ont été abordées avec à la fois un souci de réalisme économique et une volonté de s’engager dans une démarche de recherche de qualité. La production de vins de distillation des 35 hectares de vignes est aujourd’hui vinifiée avec des moyens technologiques performants au niveau du pressurage mais aussi durant la conduite des fermentations alcooliques. La mise en œuvre d’une réflexion globale a conduit ce bouilleur de cru à créer dès 1996 une unité de pressurage en commun avec un voisin et plus récemment à équiper une partie de sa cuverie d’une installation de maîtrise thermique performante.

M. Bernard Foucher est un viticulteur bouilleur de cru qui a eu au cours des dix dernières années une réflexion technique globale au niveau de l’aménagement de son chai de vinification. Les différentes transformations de l’installation vinaire ont été abordées avec à la fois un souci de réalisme économique et une volonté de s’engager dans une démarche de recherche de qualité. La production de vins de distillation des 35 hectares de vignes est aujourd’hui vinifiée avec des moyens technologiques performants au niveau du pressurage mais aussi durant la conduite des fermentations alcooliques. La mise en œuvre d’une réflexion globale a conduit ce bouilleur de cru à créer dès 1996 une unité de pressurage en commun avec un voisin et plus récemment à équiper une partie de sa cuverie d’une installation de maîtrise thermique performante.

Les méthodes de travail au niveau de la conduite des vinifications mise en œuvre sur cette exploitation ont considérablement évolué car M. B. Foucher a toujours souhaité consacrer plus de temps aux tâches essentielles. D’une manière générale, les technologies mises en œuvre pour la conduite des vinifications sont en phase avec les réflexions qualitatives actuelles et elles correspondent aussi aux attentes qualitatives du principal acheteur. Les investissements nécessaires à l’aménagement du chai ont toujours été réalisés avec un objectif double de recherche d’efficacité technique et économique. Les infrastructures de vinification actuelles permettent de mieux s’adapter au contexte de millésimes atypiques comme par exemple en 2003, et ce bouilleur de cru mobilise toute son énergie pour essayer de « chasser les arômes ».

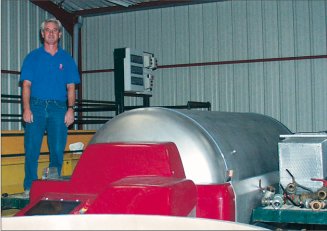

La première étape de l’adaptation technologique des équipements de vinification de cette exploitation a commencé par la chaîne de traitement de la vendange. Au milieu des années 90, M. B. Foucher réalisait ses vendanges et sa vinification avec des équipements personnels qui n’étaient pas en mesure de satisfaire le débit de la MAV. La charge de travail liée au remplissage, vidage et nettoyage de l’installation était si lourde qu’il n’avait pas suffisamment de temps à consacrer au suivi de ses vins. Par ailleurs, l’insuffisance de débit de la chaîne de traitement de la vendange avait aussi comme conséquence d’allonger la durée des vendanges et cela remettait en cause l’intérêt d’utiliser une vendangeuse qui, de par ses performances, permet de récolter les parcelles au moment le plus opportun sur le plan de l’état sanitaire et de la maturité. C’est en faisant part de toutes ces réflexions à son plus proche voisin, M. Christian Maurin, que ces deux viticulteurs se sont rendus compte qu’ils avaient la même analyse des limites technologiques de leurs propres installations vinaires. L’idée de réaliser une unité de traitement de la vendange commune a germé compte tenu de la proximité des deux sièges d’exploitation (150 m de distance), seulement séparés par une parcelle de terre labourable. Cela ouvrait une possibilité de construire un bâtiment sur ce site qui avait l’intérêt d’éviter de transporter les moûts par la voie routière. Il suffisait d’acheter une bonne pompe et de dérouler des tuyaux pour transférer les moûts vers la cuverie de chaque exploitation. Le contenu de ces discussions informelles s’est rapidement transformé en une étude de mise en place d’unité de traitement de la vendange commune.

Un centre de pressurage rationnel sur les plans qualitatif et économique

Le cahier des charges de cette nouvelle installation était à la fois exigeant en matière de respect de la vendange et rationnel sur le plan du fonctionnement. Les deux viticulteurs se sont attachés à respecter certains point essentiels en matière de qualité. Le premier était de pouvoir traiter 800 à 1 000 hl par jour sans jamais faire attendre de vendange et cela s’est concrétisé par l’acquisition de trois pressoirs pneumatiques de 50 hl. Ensuite, le remplissage des pressoirs devait se faire avec le minimum de tuyauterie et de pression dans celle-ci. Au lieu d’être enterré, le conquet a été surélevé afin que la sortie de la vis soit pratiquement au niveau des vannes de remplissage axial des pressoirs et un quai a été aménagé à l’extérieur pour le vidage des bennes. La construction du centre de traitement de la vendange a été abordée avec sagesse sur le plan économique en « mettant » les moyens sur les points clés (par exemple trois cages de pressoir de 50) et en sachant limiter les choses sur d’autres aspects. Par exemple, pas d’inox pour le conquet ou une évacuation des marcs réalisée uniquement avec du matériel de récupération. Par ailleurs, l’installation devait fonctionner avec une seule personne qui avait aussi en charge le remplissage des cuves de chaque exploitation. Depuis 1996, l’unité de traitement de la vendange donne entière satisfaction à ces deux viticulteurs et seuls quelques petits aménagements annexes de tuyauterie, de lavage, ont été réalisés. La revente de matériels assez récents sur chaque exploitation avait constitué un apport de financement substantiel et le coût d’utilisation du centre de pressurage demeure assez performant.

Une organisation spécifique pour conduire dans les meilleures conditions les décantations

Depuis 8 ans, l’installation de pressurage a un débit journalier de 800 à 1 000 hl (en dix heures de vendange) et l’outil technologique n’a pas vieilli sur son principe. Le chantier était organisé par journée de 10 heures de travail à la vigne et il ne mobilisait que quatre personnes, une sur la vendangeuse, deux pour le transport et une au chai. L’intégralité de l’installation est nettoyée tous les jours et actuellement chaque exploitation vendange par journée complète. Les deux viticulteurs disposent chaque jour de suffisamment de temps pour suivre leurs vins dans leur chai personnel.

La seconde évolution a été liée à l’introduction de la décantation des moûts qui a été mise en œuvre de manière systématique depuis 2000. La conception du bâtiment abritant les pressoirs a permis d’installer cinq garde-vins de 60 hl équipés de coudes décanteurs. La réalisation de cette opération a nécessité la remise en cause de l’organisation du travail dans le chai car cela mobilise du temps. Le rythme d’apport de la vendange assez important permet de remplir un pressoir de 50 hl à l’heure et le coulage des jus est immédiatement dirigé vers les garde-vins qui sont remplis en 40 minutes environ. Le soutirage intervient ensuite dans un délai maximum de 40 minutes supplémentaires, qui peut être modulé selon l’année et la nature des moûts. M. B. Foucher observe régulièrement le niveau de trouble des moûts en réalisant des prélèvements d’échantillons dans une éprouvette à la sortie des pressoirs. La fraction des bourbes en fond de cuve et des moûts en surface représente un volume moyen de 8 à 10 %. La réalisation des décantations, le soutirage, l’évacuation des bourbes et le nettoyage des garde-vins mobilisent une personne à plein temps de chai qui traite 800 hl/jour. M. B. Foucher considère que sur le plan qualitatif, la décantation est plus au niveau des moûts, des vins et surtout des lies. La qualité des lies est nettement meilleure sur le plan de leur nature, de leur stabilité dans le temps, et leur mise en œuvre au moment de la charge des alambics est plus facile. Par contre, il ne cache pas non plus que la main-d’œuvre nécessaire à la réalisation de cette opération est une charge supplémentaire qui majore le coût global de la vinification.

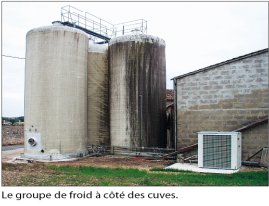

Un investissement raisonné dans la maîtrise thermique

1 500 hl de cuverie équipées à la fois en refroidissement et en réchauffage

Durant la fermentation alcoolique, les cuves sont maîtrisées à 22 °C de température et l’outil de réchauffage a été utilisé à la fois sur les moûts et sur les vins pour lancer le déroulement de la fermentation malolactique. L’investissement total, qui s’élève à 20 000 E ht (130 000 F) pour maîtriser 1 500 hl de vin, s’est avéré très utile au cours des deux dernières récoltes.

Un impact qualitatif indéniable sur les millésimeS 2002 et 2003

En 2002, les fermentations se sont déroulées à 22 °C et la qualité aromatique des vins et des eaux-de-vie s’en est trouvée bonifiée. Les vins avaient une finesse aromatique (un nez de banane) et des saveurs fruitées qui ont littéralement surpris M. B. Foucher, et leur distillation (avec les lies) a permis d’obtenir des eaux-de-vie à la fois florales et complexes qui correspondaient aux attentes de l’acheteur.

D’un point de vue analytique, les teneurs en alcools supérieurs étaient en nette baisse et par contre la concentration en esters aromatiques a atteint des niveaux particulièrement élevés. Le seul petit inconvénient de la maîtrise thermique est que cela rallonge la durée des fermentations alcooliques de 2 à 3 jours. Le millésime 2003 a été le test idéal pour savoir si l’installation disposait d’assez de puissance frigorifique pour faire face à des conditions plus difficiles. L’ensemble des cuves a fermenté à une température de 22 °C malgré des entrées de moûts parfois chauds et des titres alcoométriques en puissance fréquemment supérieurs à 10 % vol.

Les fermentations alcooliques se sont déroulées sans aucun incident et les plus longues n’ont pas dépassé 9 à 10 jours. Les vins présentent une structure aromatique riche qui laisse présager de bonne chose à la sortie de l’alambic. M. B. Foucher et son fils Julien estiment que l’apport de la maîtrise thermique leur a permis au cours des dernières années, d’une part, de s’adapter avec peu de contraintes à un contexte difficile et, d’autre part, d’élaborer des eaux-de-vie plus riches et plus complexes. C’est réellement un investissement dont ils ont le sentiment de mesurer l’impact qualitatif sur leur production.