La maîtrise thermique des températures de fermentation est devenue une préoccupation plus importante principalement dans les exploitations de surfaces importantes depuis une dizaine d’années. L’évolution climatique engendre une précocité des vendanges qui se déroulent en conditions plus chaudes et cela pose de réels problèmes. Bernard Georgeon, qui exploite un vignoble de 70 ha à Segonzac ,a toujours porté une attention particulière aux conséquences des excès thermiques durant les fermentations alcooliques. Il a commencé à mettre en œuvre des moyens de refroidissement simples dès le début des années 2000 et depuis les vendanges 2012, 6 000 hl de cuverie sont entièrement thermorégulés.

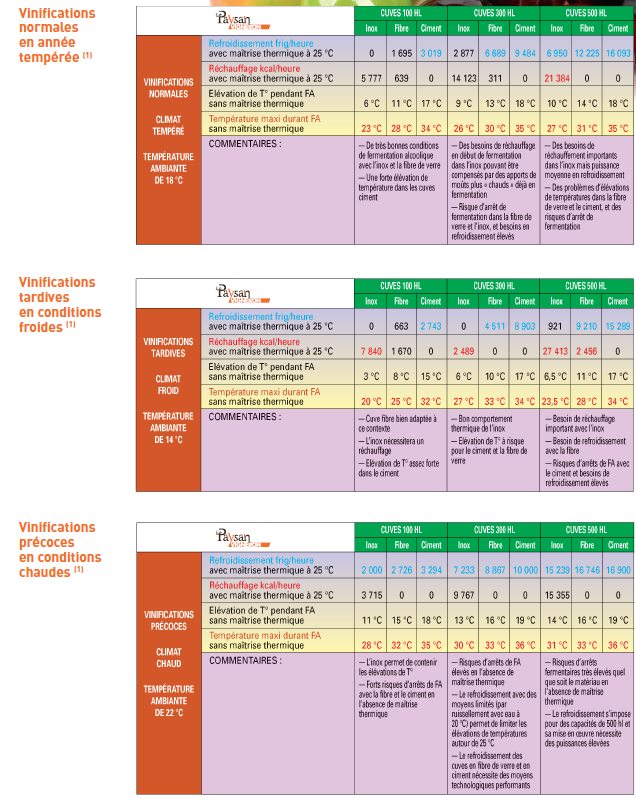

Depuis quelques années, l’intérêt qualitatif de la maîtrise thermique lors du déroulement des fermentations alcooliques a été démontré par divers travaux d’expérimentations conduits par la Station Viticole du BNIC. Les acquis scientifiques ont démontré que le maintien des températures durant la cinétique fermentaire autour de 25 à 26 °C conforte la structure aromatique des vins et limite la production de certains composés comme les alcools supérieurs. Tous ces travaux ont progressivement débouché sur des préconisations des grandes maisons de Cognac. On peut également penser que la succession de millésimes précoces comme 2003, 2005, 2009, 2011, avec des conditions de vendanges plus chaudes, ont contribué à renforcer l’intérêt autour de cette problématique. Certes, 2013 a été le contre-exemple parfait puisque la récolte est intervenue de façon tardive dans une période fraîche mais, sur le long terme, l’évolution climatique risque d’amplifier la fréquence des récoltes plus précoces en conditions chaudes.

Depuis quelques années, l’intérêt qualitatif de la maîtrise thermique lors du déroulement des fermentations alcooliques a été démontré par divers travaux d’expérimentations conduits par la Station Viticole du BNIC. Les acquis scientifiques ont démontré que le maintien des températures durant la cinétique fermentaire autour de 25 à 26 °C conforte la structure aromatique des vins et limite la production de certains composés comme les alcools supérieurs. Tous ces travaux ont progressivement débouché sur des préconisations des grandes maisons de Cognac. On peut également penser que la succession de millésimes précoces comme 2003, 2005, 2009, 2011, avec des conditions de vendanges plus chaudes, ont contribué à renforcer l’intérêt autour de cette problématique. Certes, 2013 a été le contre-exemple parfait puisque la récolte est intervenue de façon tardive dans une période fraîche mais, sur le long terme, l’évolution climatique risque d’amplifier la fréquence des récoltes plus précoces en conditions chaudes.

Un investissement de longue date dans de la cuverie inox

Bernard Georgeon, qui exploite actuellement 70 ha de vigne à Segonzac, a été confronté depuis une dizaine d’années à des conditions chaudes durant les vendanges, qui posaient de réels problèmes pour le déroulement des fermentations alcooliques. Il a essayé de minimiser les élévations de températures en utilisant des moyens astucieux d’organisation (récolte de nuit ou très tôt le matin, mélange des moûts frais du matin à ceux de l’après-midi) du travail pendant les vendanges qui sont opérationnels pour vini-fier 1 500 à 2 000 hl par an. Par contre, dès que les volumes traités quotidiennement par un chai dépassent 300 à 400 hl par jour, les moyens de maîtrises thermiques simples montrent très vite leurs limites. Ce viticulteur pensait depuis longtemps que la mise en œuvre d’un contrôle des températures de fermentation était un plus qualitatif et il avait en quelque sorte préparé son chai à l’intégration de cette évolution : « Certaines années comme 2003, 2005 ou 2009, la maîtrise du déroulement des fermentations alcooliques n’a pas été simple. Quand on rentrait plusieurs centaines d’hl de moûts par jour à 20 °C et plus, il fallait réellement être très vigilant. Aussi, les récentes informations des grandes maisons de Cognac sur les conséquences des excès thermiques durant les fermentations alcooliques ne m’ont pas réellement surpris. Dès le début des années quatre-vingt-dix, l’achat de nouvelle cuverie intégrait la perspective à terme de réaliser de la maîtrise thermique. J’ai préféré inves-tir dans de l’inox plutôt que de la fibre de verre car le matériau est plus propice au refroidissement même en ne faisant que du ruissellement. »

Un système de ruissellement « maison » utilisé sur six cuves

Une deuxième unité de refroidissement avec des drapeaux conçue avec des moyens simples

Après les vendanges 2010, B. Georgeon a décidé de gérer le refroidissement des cuves en abandonnant le ruissellement : « Depuis 20 ans, j’avais toujours acheté de la cuverie inox en pensant que ce type de contenant permettait d’envisager un refroidissement simple par ruissellement. J’ai fonctionné de cette manière pendant de nombreuses années en utilisant l’eau d’un forage ou de la concession qui était entre 12 et 15 °C. On commençait le ruissellement dès que les températures de fermentation arrivaient à 22 °C et cela donnait d’assez bons résultats, sauf dans les années très chaudes comme 2003, 2005 ou 2009. Globalement, on est arrivé avec ce système simple à éviter les accidents fermentaires mais les consommations d’eau étaient très importantes. Après les vendanges 2010, je me suis dit qu’un système plus rationnel serait plus efficace. Dès le printemps 2011, j’ai acheté 6 drapeaux (dimensionnés pour des cuves de 300 hl) et j’ai aussi loué un groupe de froid pour refroidir l’eau. Mon équipe et moi avons donc bricolé une première ins-tallation de refroidissement en circuit fermé. Le groupe refroidissait un stock d’eau à 5 °C dans une cuve tampon de 100 hl, qui était ensuite dirigée vers la cuverie. Un réseau de tuyaux souples et de vannes manuelles a été installé pour alimenter les 6 drapeaux qui étaient juste suspendus par les trappes supérieures des cuves. Les tuyaux souples et les vannes encombraient les accès et les passerelles des cuves, mais, au final, notre installation a bien fonctionné lors des vendanges chaudes de 2011. Dès qu’une cuve avait terminé sa fermentation alcoolique, le vin était pompé dans un autre contenant ce qui nous permettait de réutiliser immédiatement la cuverie thermorégulée pour une deuxième rotation. Les températures de fermentations ont été tenues autour de 25 °C grâce à une surveillance perma-nente pendant presque trois semaines. La principale contrainte de cette installation était liée à l’automatisation de la régulation thermique. L’automatisme, c’était moi et il n’a pas été toujours facile de contrôler les températures. Souvent, je déclenchais un peu trop tard le refroidissement et les consommations d’eau devenaient abondantes. »

Un projet d’unité de maîtrise thermique rationnel pour vinifier 6 000 hl

L’unité de refroidissement des vins conçue et réalisée par Bernard Georgeon a donné satisfaction sur le plan qualitatif, compte tenu des conditions chaudes et précoces des vendanges de 2011. Les résultats des analyses et la dégustation des vins vinifiés avec et sans thermorégulation ont révélé de nettes différences en termes de structure aromatique et de moindres teneurs en alcools supérieurs. Face à ce constat, B. Georgeon s’est dit qu’il allait devoir envisager les vinifications en 2012 avec d’autres équipements, car la production de 30 ha supplémentaires allait être vinifiée à Segonzac. L’unité de production de froid maison n’allait plus être adaptée à des volumes aussi importants. Le pilotage manuel des vannes de régulation d’eau sur les six cuves représentait un travail lourd. Parfois, je mettais en route le refroidissement un peu tard et les cuves devenaient plus difficiles à maîtriser. Pour faire face à l’augmentation des volumes vinifiés dans le chai de Segonzac, B. Georgeon devait implanter pour les vendanges 2012 dix nouvelles cuves inox supplémentaires. Cet aménagement lui a semblé être une opportunité pour monter une installation de maîtrise thermique beaucoup plus rationnelle : « À l’issue des vendanges 2011, l’apport qualitatif de la maîtrise des températures de fermentation a été réel au niveau des eaux-de-vie nouvelles. L’installation que l’on avait conçue avec des moyens rudimentaires fonctionnait bien sur six cuves mais elle me paraissait inadaptée pour vinifier 6 000 hl de vin. Par ailleurs, le fait de soutirer très vite les vins après la fin de la fermentation me paraît être une opération toujours délicate. À mon avis, moins on touche des vins faits mieux c’est pour la qualité finale des eaux-de-vie. Compte tenu de l’importance des volumes que l’on allait avoir à vinifier, le pilotage manuel de la régulation de chaque cuve allait devenir impossible à gérer. Mon souhait était de m’équiper d’un système automatisé centralisé pour piloter la régulation et visualiser l’évolution de la thermie de chaque cuve au cours de la fermentation. J’ai donc demandé à deux fournisseurs de réaliser une étude de maîtrise thermique pour vinifier 6 000 hl. »

Le choix d’une installation de refroidissement simple, évolutive et modulable

La proposition qui a retenu l’intérêt de B. Georgeon a été celle de Jean-Pierre et David Brun, de la Sodismag, en raison de sa simplicité d’utilisation et de fonctionnement. Leur projet d’installation s’appuyait sur les technologies développées par la société Kreyer, qui est une référence dans l’univers des installations de refroi-dissement vinicoles. Le cœur du système est l’unité centrale Vininfo qui mesure, contrôle et pilote les températures de fermentation de chaque cuve. Elle gère aussi le fonctionnement de tous les équipements annexes, la centrale de production d’eau glacée, les électrovannes et les pompes. Toutes les cuves sont équipées d’une sonde de température et d’une électrovanne qui sont raccordées à l’unité centrale par un seul câble utilisant la technologie spécifique de type ligne de données Bus. Une centrale de production d’eau glacée assure la production de 150 hl d’eau à 5 °C, qui est stockée dans une ancienne cuve en ciment présente à proximité du nouveau chai. Une pompe reprend l’eau pour la diriger vers les 20 cuves inox de 300 hl, grâce à un réseau de canalisations fixes en inox. L’âme de tout le système est gérée à partir du terminal sur lequel l’opérateur intervient par un accès informatique avec un ordinateur de bureau classique. L’avantage d’un tel système réside dans sa conception simple, évolutive et modulable. Le logiciel fonctionne grâce à un tableau synoptique représentant le plan du chai. Chaque cuve est représentée et identifiée, ce qui permet à l’utilisateur d’avoir une vision globale des températures de chaque contenant. L’accès et la modification des paramètres de régulation des températures s’effectuent par un simple clic sur la cuve souhaitée. Le détail du fonctionnement de la cuve apparaît alors et l’utilisateur peut même réaliser des courbes de températures.

Un investissement de 6 0 000 € pour maîtriser le refroidissement de 6 000 hl de cuverie

L’installation de refroidissement pour les 20 cuves inox équipées de drapeaux était opérationnelle pour les vendanges 2012. La puissance du groupe de froid a été calculée pour assurer la mise en température des moûts en sortie des pressoirs avec un échangeur tubulaire. B. Georgeon, après deux années d’utilisation, considère que cet équipement s’avère à la fois efficace et simple : « J’avoue que depuis les vendanges 2012, l’installation de refroidissement donne pleine satisfaction. Les interventions de refroidissement sont conduites avec beaucoup de souplesse et progressivité, ce qui évite de perturber le déroulement des fermentations alcooliques. Les températures de fermentation en 2013 n’ont jamais dépassé 23 °C et on a la capacité d’intervenir à tout moment sur la régulation d’une ou plusieurs cuves. L’accès informatisé convivial permet aussi d’avoir tout l’historique du déroulement des fermentations et le plus c’est vraiment les courbes de températures de chaque cuve. Un écran à la base des deux ensembles de cuverie permet d’intervenir directement sur les paramètres de régulation sans avoir besoin d’utiliser le logiciel. L’investissement pour l’ensemble de l’installation, le groupe de froid (dimensionné pour réaliser du refroidissement en ligne), l’automatisation, les drapeaux et le réseau de tuyauteries s’est élevé à 60 000 € ht pour les 20 cuves de 300 hl. La valeur du groupe de froid représente à elle seule 25 % du montant total, mais cet équipement est aussi utilisé en hiver pour refroidir les eaux de la distil-lerie. Au cours des vendanges 2013 tardives, les besoins de refroidissement ont tout de même été assez importants. L’installation de refroidissement permet également d’optimiser les conditions de conservation des vins après qu’ils aient été analysés. Les vins sont descendus autour de 12 à 14 °C, ce qui limite les risques d’altération quand les conditions climatiques de fin d’automne restent douces. »

Les points clés de l’installation de Bernard Georgeon

• Une première initiative de refroidissement par ruissellement sur 6 cuves dès le début des années quatre-vingt-dix.

• Le constat du bénéfice qualitatif du refroidissement lors des vendanges chaudes de 2003, 2005 et 2009.

• Une unité de refroidissement « maison » avec des drapeaux qui était opérationnelle lors des vendanges 2011.

• Un circuit fermé pour 6 cuves inox de 300 hl équipées de drapeaux mobiles alimentés en eau refroidi (à 5 °C) par un groupe de froid loué pendant la durée des vendanges.

• Des performances thermiques adaptées pour vinifier 2 000 hl, mais un inconvénient majeur : une surveillance perma-nente de la régulation du fait de l’absence de système d’automatisation.

• En 2012, les volumes vinifiés à Segonzac passent de 3 500 à 6 000 hl et l’investissement dans une installation de refroidissement automatisée s’impose.

• La nouvelle installation de refroidissement en circuit fermé permet de contrôler les températures de fermentation de 20 cuves de 300 hl.

• L’unité a été conçue en utilisant les technologies développées par la société Kreyer et elle a été implantée par la Sodismag.

• Un investissement total de 60 000 € dans un groupe de froid (dimensionné pour refroidir les moûts en ligne), le réseau de canalisation et de pompes, les drapeaux et le process d’automatisation Vininfo.