Jacky et Freddy Jeannaud ont fait évoluer la conception de leur installation de vinification d’une manière progressive depuis une dizaine d’années en essayant d’avoir le souci de raisonner leurs investissements d’une manière prospective vis-à-vis des autres maillons technologiques. Leur exploitation, de presque 40 hectares, rend aussi indispensable d’aborder les problèmes de vinification avec une certaine rigueur, d’autant plus que toute la production de vins de distillation est distillée sur l’exploitation. Ces viticulteurs ont le souci permanent d’améliorer la qualité tout en ayant une approche réaliste sur le plan économique. L’investissement qu’ils viennent de réaliser dans une installation de maîtrise thermique pour plus de 2 500 hl atteste de cette volonté permanente de recherche de qualité à un coût acceptable.

Jacky et Freddy Jeannaud ont fait évoluer la conception de leur installation de vinification d’une manière progressive depuis une dizaine d’années en essayant d’avoir le souci de raisonner leurs investissements d’une manière prospective vis-à-vis des autres maillons technologiques. Leur exploitation, de presque 40 hectares, rend aussi indispensable d’aborder les problèmes de vinification avec une certaine rigueur, d’autant plus que toute la production de vins de distillation est distillée sur l’exploitation. Ces viticulteurs ont le souci permanent d’améliorer la qualité tout en ayant une approche réaliste sur le plan économique. L’investissement qu’ils viennent de réaliser dans une installation de maîtrise thermique pour plus de 2 500 hl atteste de cette volonté permanente de recherche de qualité à un coût acceptable.

Au départ, leur priorité a été la rénovation de toute la chaîne de traitement de la vendange, qui a été simplifiée et optimisée sur le plan qualitatif et de l’organisation du travail. L’installation fixe traditionnelle de réception et de pressurage a cédé la place à une unité mobile de pressurage pneumatique permettant de traiter 500 à 600 hl par jour. Ces viticulteurs ont essayé d’anticiper les conséquences de l’augmentation des volumes de moûts traités quotidiennement en déployant de gros efforts pour conduire les fermentations alcooliques dans les meilleures conditions. L’utilisation de la cuverie béton intérieure s’est avérée plus difficile à maîtriser avec l’effet gros volumes, car le remplissage de 3 ou 4 cuves dans une même journée amplifiait les effets thermiques liés au matériau. Auparavant, ce phénomène était contrôlé du fait du remplissage plus progressif des cuves qui en quelque sorte « étalaient » l’énergie thermique libérée dans le chai. Ce phénomène a amené rapidement ces viticulteurs à repenser l’agencement et l’utilisation de leur cuverie.

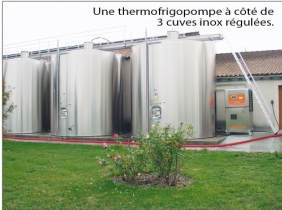

Les citernes intérieures en béton de 150 à 200 hl ont été rénovées (revêtues de résine époxy, aménagées avec des cheminées d’ouillage et de la robinetterie performante) et complétées par l’achat de citernes inox extérieures d’une capacité de 300, 400 et 500 hl. L’achat de cuverie de grande capacité était cohérent par rapport aux volumes rentrés quotidiennement et d’un point de vue économique cela rendait l’investissement dans l’inox plus compétitif. En fait. M. J. Jeannaud a cherché à diversifier ses matériaux et ses capacités de cuverie afin de tirer profit de la capacité d’échange de l’inox en extérieur pour vinifier dans de meilleures conditions les 500 à 600 hl de moûts élaborés chaque jour pendant les vendanges, sans pour autant arrêter d’utiliser la cuverie béton. Les citernes ciment bien rénovées sont intéressantes pour la conservation (la réalisation des fermentations malolactiques) et la conduite de la distillation. Aussitôt les fermentations alcooliques terminées, les vins des cuves inox sont soutirées dans la cuverie béton intérieure dont les capacités de 150 à 200 hl sont beaucoup mieux adaptées aux volumes distillés quotidiennement avec une chaudière de 25 hl.

Un aboutissement d’une réflexion technique et qualitative globale

En début d’année 2004, Jacky et Freddy Jeannaud ont franchi une étape importante en prenant la décision de se doter d’une unité de maîtrise thermique performante pour contrôler les températures de fermentation autour de 22 °C. Le contexte « très chaud » et très exceptionnel des vendanges 2003 n’a pas été l’élément primordial qui a justifié cet investissement. C’est plutôt l’aboutissement d’une réflexion technique et qualitative globale depuis presque 10 ans qui a amené ces viticulteurs bouilleurs de cru à franchir le pas. Les propos de M. J. Jeannaud sur le sujet sont à la fois pleins de bon sens et attestent de sa volonté permanente d’amélioration de la qualité : « Depuis longtemps, les déroulements des fermentations alcooliques dans les batteries de cuves ciment provoquaient des montées en températures importantes que j’ai toujours considérées comme dévalorisantes pour la qualité des vins. Au départ, j’ai essayé de limiter le phénomène en ne remplissant qu’une cuve sur deux pour limiter les échauffements liés aux parois concomitantes, mais cela ne s’est pas avéré suffisant. C’est pour pallier ces problèmes de montée en température que nous avons aussi opté pour de la cuverie extérieure de plus grande capacité ; mais lors de vendanges en conditions plus précoces et plus chaudes comme on en connaît maintenant depuis 7 à 8 ans, l’effet grande capacité de ces cuves occasionnait aussi des montées en température. En 2003, nous n’avons pas été confrontés à des arrêts de fermentation mais par la suite les vins sont restés chauds pendant plusieurs semaines à des températures de 25 à 30 °C, ce qui n’est pas bon pour leur conservation. Des capacités de citernes de 400 ou 500 hl mettent du temps à se refroidir, surtout lorsque les conditions climatiques extérieures sont chaudes. Nous ne voulions plus que les températures de fermentations montent jusqu’à 30 °C car les risques de perdre en qualité sont trop importants, que ce soit au niveau des arômes, de la qualité des lies pour la distillation et de l’aptitude des vins à se conserver. »

Un choix influencé par les aspects de polyvalence et de coût d’utilisation

Deux approches technologiques ont été proposées, l’une dotée d’une installation en circuit fermé reposant essentiellement sur une circulation d’eau glacée, et l’autre du même principe mais utilisant comme centrale frigorifique une thermofrigopompe susceptible d’être déconnectée du circuit pour pouvoir travailler directement sur des moûts. Ces deux viticulteurs ont retenu le deuxième projet car il leur a paru bien dimensionné sur le plan de la puissance, plus rationnel par rapport à la structure de leur exploitation, plus polyvalent et plus souple d’utilisation en année très chaude comme 2003. La consultation des diverses propositions a mis en évidence que l’agencement du circuit de circulation d’eau glacée et des échangeurs dans les cuves était assez similaire sur le plan des coûts mais, par contre, l’investissement dans la centrale de froid variait dans des proportions importantes selon les choix technologiques.

La première solution privilégiait un groupe de forte puissance avec une réserve d’eau glacée normale qui permettait d’obtenir des performances frigorifiques intéressantes mais avec certaines contraintes. La puissance électrique nécessaire au fonctionnement du groupe frigorifique additionnée à celle des autres besoins de l’installation vinaire rendait nécessaire un changement de compteur et de contrat électrique qui s’avérait surdimensionné plus de 11 mois de l’année et très onéreux. La deuxième solution utilisait comme centrale de production d’eau glacée une thermofrigopompe mobile dont la puissance frigorifique inférieure était largement compensée par une réserve d’eau glacée à 7 °C de 70 hl. L’installation fonctionnant avec le contrat électrique existant sur l’exploitation et la thermofrigopompe pouvait être déconnectée (6 à 8 heures) du circuit pour être utilisée directement sur des moûts sans que le système de maîtrise des températures soit arrêté et mis hors service.

La souplesse d’une grande réserve d’eau refroidie

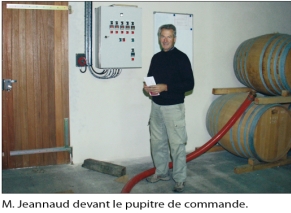

L’installation a été conçue pour assurer la maîtrise thermique de 5 cuves inox extérieures de grandes capacités (3 de 500 hl, 1 de 400 hl et 1 de 300 hl) et 2 cuves intérieures ciment de 200 hl. La thermofrigopompe Kreyer de 45 000 frigories a été installée à l’extérieur afin de pouvoir bénéficier de meilleures conditions de ventilation. Elle fonctionne en circuit fermé pour refroidir 70 hl d’eau maintenue à 7 °C qui sont stockés dans une cuve enterrée dans l’ancien chai. Une pompe de reprise alimente un circuit d’eau des 7 cuves qui sont toutes équipées d’échangeurs de type serpentins (dimensionné selon la contenance et le matériau de cuverie). Les cuves sont équipées de sondes de température et d’électrovannes (gérant l’alimentation en eau froide des serpentins) qui sont toutes reliées à un boîtier central de commande où la maîtrise thermique de chaque cuve est programmée. La thermofrigopompe peut être instantanément déconnectée et réinstallée sur le circuit de production d’eau froide, ce qui permet d’une part de la faire travailler directement sur des moûts et d’autre part de la remiser en hiver dans de bonnes conditions.

Un fonctionnement en 2004 qui satisfait les attentes

Un investissement conséquent mais inférieur à celui d’un pressoir pneumatique de 50 hl

L’organisation des vinifications est conduite sur cette exploitation en tenant compte des performances de l’unité de refroidissement. La première phase de récolte s’arrête quand les 2 500 hl de cuverie thermorégulée sont remplis. Une semaine plus tard, lorsque les premières cuves inox extérieures ont fini leur fermentation et sont soutirées, une deuxième phase de récolte a lieu. Cela a permis d’une part de ne pas investir dans une installation surdimensionnée et d’autre part d’amortir l’utilisation du matériel sur des volumes plus importants. En effet, l’investissement total pour la réalisation de cette installation de maîtrise thermique pour plus de 2 500 hl de cuverie se situe autour de 35 000 € ht (230 000 F ht), ce qui est à la fois une somme conséquente et pas forcément non plus trop élevée par rapport par exemple au prix d’achat d’un pressoir pneumatique de 50 hl. La gestion automatisée des températures de consignes sur chaque cuve s’est avérée fiable et cela facilite considérablement le travail de suivi des fermentations. La cinétique fermentaire se déroule d’une manière régulière et le fait de ne plus avoir à surveiller les températures permet au vinificateur de consacrer son énergie à des tâches essentielles. Le fonctionnement de la thermofrigopompe comme centrale de production d’eau glacée a donné pleine satisfaction car son utilisation avec de l’eau n’occasionne pas d’entartrage de l’échangeur coaxial (le matériel fonctionne en permanence à sa pleine puissance). Actuellement, la distillerie de cette exploitation maîtrise les températures de coulage des distillats avec un tank à lait qui à terme sera remplacé par la thermofrigopompe.