Le net redémarrage du marché de l’alambic depuis quelques années va-t-il permettre qu’un pôle de compétences sur la distillation durable se reconstitue dans la région de Cognac ou

Le net redémarrage du marché de l’alambic depuis quelques années va-t-il permettre qu’un pôle de compétences sur la distillation durable se reconstitue dans la région de Cognac ouva-t-on une nouvelle fois connaître un cycle éphémère de fort niveau d’équipements ? Tous les distillateurs de la région souhaitent travailler avec des entreprises locales dans la durée, mais les fortes variations des volumes distillés au cours de la dernière décennie les ont amenés à aborder leur projet d’aménagement de distillerie avec prudence. Les constructeurs d’alambics régionaux espèrent que leur marché naturel de Cognac devienne plus stable dans les décennies à venir car ils ont besoin de construire des équipes techniques dans la durée pour satisfaire les attentes de plus en plus complexes de leurs clients. L’émergence très récente de nouveaux besoins en matière de réduction de consommations de gaz représente un nouveau challenge technologique que les quatre constructeurs actuels commencent à percevoir et un certain nombre de nouvelles initiatives voient le jour.

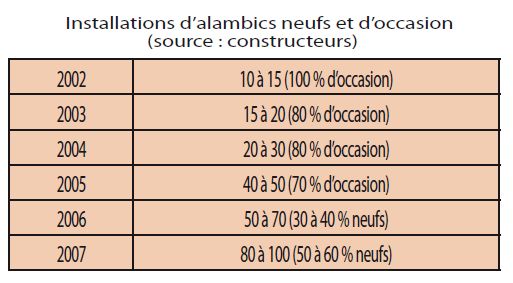

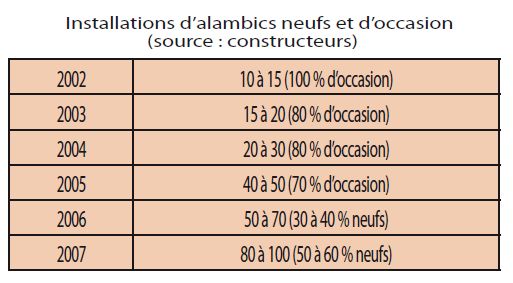

Le métier de constructeur d’alambics en Charentes est-il un métier à haut risque sur le plan économique ? Cette question paraît totalement déplacée dans le contexte de marché actuel car, au cours de la dernière campagne, il s’est installé environ 100 alambics neufs et d’occasion dans la région délimitée. Pourtant, ce savoir-faire historique et spécifique à notre grand vignoble de Cognac a bien failli disparaître au début des années 2000.

Un marché de l’alambic neuf très fluctuant depuis quarante ans

L’impact de la crise viticole avait amené à une telle réduction des volumes distillés que le parc d’alambics de la région délimitée « tournait au ralenti ». Les bouilleurs de cru et les distillateurs professionnels faisaient des campagnes de distillation si courtes qu’ils n’avaient pas les moyens d’entretenir et de renouveler leurs chaudières. En 1999, un alambic de 25 hl d’occasion complet en très bon état se vendait aux environ de 4 000 € HT. Moins de dix ans plus tard, ce même équipement est devenu une « denrée très rare » qui se négocie souvent à plus de 15 000 ou 20 000 €. Cette même année, il ne s’était fabriqué que 5 alambics neufs dans les deux départements et ces équipements avaient été vendus à l’exportation. Entre 1993 et 2003, la crise viticole si « sévère » pour tous les viticulteurs a aussi affecté l’activité de tous les métiers qui en étaient directement dépendants. Les constructeurs d’alambics régionaux ont quasiment perdu leur débouché naturel pendant une décennie et certaines entreprises n’ont pas résisté. Comment pérenniser une activité aussi spécifique que la distillation quand les besoins d’aménagements et de maintenance sont pratiquement inexistants pendant 10 ans ? Les petites structures ont essayé de « faire le dos rond » en trouvant des diversifications souvent très locales dans des métiers différents. Les entreprises les plus structurées ont carrément dû changer d’activité pour alimenter en travail des ateliers de 50 à 150 personnes. Les sociétés qui ont le mieux supporté cette période sont celles qui avaient dans le courant des années 80 déjà diversifié leurs activités dans de la chaudronnerie inox destinée aux autres régions viticoles. Pour les autres, la reconversion a été plus délicate et de grands noms de la distillation comme Prulho et Maresté sont tombés.

Des constructeurs mobilisés pour satisfaire la demande et inquiets vis-à-vis de la pérennité de ce marché

En 1993, les métiers de la distillation employaient dans la région 250 personnes, des chaudronniers, des thermiciens, des automaticiens, des spécialistes du gaz… et en 2003, moins de 50 personnes travaillaient à plein-temps encore sur le parc d’alambics de la région. Le savoir-faire principal de la chaudronnerie cuivre reposait sur une grosse dizaine d’ouvriers qualifiés ayant tous passé le cap de la quarantaine. Ce constat tend à prouver qu’effectivement, l’activité de fabrication et de maintenance des alambics repose sur un marché trop fluctuant. Depuis quatre ans, les besoins d’équipements de distillation connaissent une nouvelle prospérité et entre 2002 et 2007, les installations d’alambics sont passées de 15 à plus de 100/an. Au départ, il y a eu beaucoup de réinstallation de chaudières d’occasion qui étaient à l’arrêt depuis des années. Jusqu’en 2005, plus des deux tiers des alambics installés étaient des chaudières d’occasion, ce qui a créé une flambée du prix des ces équipements. Les disponibilités en matériel d’occasion en bon état n’ont pas été éternelles et à partir de 2006 la tendance s’est inversée, les fabrications de neufs sont redevenues majoritaires. Les quatre entreprises qui sont aujourd’hui en mesure de répondre à cette demande importante se réjouissent de voir leur savoir-faire d’origine redevenir porteur, mais elles ont du mal à apprécier la pérennité de cette nouvelle phase d’équipement. Tous ces chefs d’entreprise se demandent s’ils doivent réellement investir dans la durée pour récréer des plates-formes technologiques performantes. Leur discours sur le sujet est unanime : « Nous sommes très heureux de voir la prospérité actuelle des équipements de distillation, mais combien de temps cela va durer ? Nous sommes tout à fait conscients que dans le courant des années 90, c’est la crise viticole qui a contraint nos clients à minimiser leurs investissements et c’est cette période de sous-équipement qui amplifie les besoins actuels. La fabrication de 10, 20, 30 à 40 alambics par ans nécessite une mobilisation humaine et technique importante dans nos entreprises. L’investissement dans ces compétences est un engagement dans le moyen terme que la demande actuelle justifie mais pour combien de temps. Le trou d’air des années 1995 à 2002 nous fait craindre des jours plus difficiles après la phase actuelle de fort niveau d’équipements. On peut penser qu’elle va se poursuivre peut-être encore deux ou trois années si les niveaux de distillation restent aussi importants. Dans 5 ans, nous craignons que ce marché de l’installation revienne à son niveau de 2000 et les seules interventions courantes de maintenance ne sont pas suffisantes pour procurer une charge de travail suffisante à l’ensemble des équipes de distillation. »

La fabrication d’un alambic est « signée » par les mains de quelques personnes

Le métier de constructeur d’alambics mobilise beaucoup de compétences dont certaines ne peuvent se redévelopper en quelques semaines. La fabrication de toute la chaudronnerie cuivre nécessite un savoir-faire spécifique qui a été mis « en veille » pour ne pas dire arrêté. Pendant plus de 10 ans, la formation de jeunes à ces métiers du cuivre a été abandonnée et aujourd’hui un trou de génération existe. Aucune formation dans les lycées professionnels ne forme aujourd’hui les jeunes au travail du cuivre. C’est un métier dur physiquement, très particulier, demandant des compétences et où chaque alambic est une pièce unique façonnée par les mains de quelques personnes. Le formage d’une chaudière 3 parties, d’un chapiteau, d’un col de cygne est vraiment un travail artisanal par excellence. La formation de jeunes chaudronniers cuivre ne peut s’effectuer que dans les entreprises possédant ce savoir-faire. Il manque peut-être à la filière de fabrication des alambics une école de chaudronnerie cuivre comparable à celle qui avait été mise en place par les tonneliers en manque de main-d’œuvre qualifiée au début des années 80. Les moyens techniques autour de tous les équipements annexes, alimentation et gestion gaz, refroidissement, automatismes de coulage, nécessitent une adaptation de savoir-faire industriels pour comprendre et intégrer les spécificités de la distillation. Apparemment, la flambée des cours du gaz est en train de faire émerger de nouveaux besoins dont la fiabilisation va demander une réflexion technique et des investissements dans le moyen terme. Les constructeurs ressentent aujourd’hui les prémices de demandes techniques nouvelles qui risquent de faire évoluer profondément l’agencement des distilleries.

La flambée des cours du gaz ne va-t-elle pas déclencher une nouvelle réflexion technologique

Chalvignac s’intéresse à la maîtrise globale des consommations énergétiques de l’alambic

La société Chalvignac est un constructeur historique d’alambics dans la région délimitée qui, dès le début des années 80, avait décidé de diversifier ses activités dans le secteur de la chaudronnerie inox en devenant constructeur cuveries (destinées à la fois aux différentes régions viticoles françaises et à l’industrie). Le fort développement de cette nouvelle activité a permis à l’entreprise de pallier l’absence de marché des équipements de distillation entre 1994 et 2001. M. Jacques Bel, le directeur, avait racheté en 2002 l’ensemble des activités du groupe Prulho et en particulier toute la branche distillation. Aujourd’hui, la société Chalvignac est devenue l’acteur principal des équipements de distillation. M. Philippe Tizon, le directeur général de l’entreprise, ne cache pas que le redressement de l’activité distillation depuis maintenant quelques années est une satisfaction, mais il s’interroge aussi sur ce marché très cyclique : « Un chef d’entreprise ne peut que se réjouir en voyant les fabrications historiques de sa société se développer. On commence une quatrième saison de fabrication d’alambics neufs avec des ventes en constante progression. Le fort développement des fabrications nous a permis d’investir dans la formation en espérant que le marché tienne quelques années. Néanmoins, l’installation dans la région de 100 alambics par an en 2007 et en 2008 ne va pas durer éternellement et on s’attend, à plus ou moins longue échéance, à une baisse du marché. Souhaitons que l’on ne traverse pas de nouveau une période aussi creuse que dans la décennie 90. L’une des difficultés pour une entreprise comme la nôtre est de gérer ces périodes de baisse d’activité et en étant capable de proposer de nouvelles solutions technologiques, on devrait pouvoir maintenir une activité plus constante dans les métiers de la distillation. »

Ce chef d’entreprise qui s’intéresse au marché des équipements de distillation a commencé à percevoir chez ses clients les premières préoccupations autour de l’énergie depuis 1 à 2 ans chez les distillateurs professionnels. Les diverses discussions avec des distillateurs sensibilisés par la recherche d’économie de gaz et les techniciens de l’entreprise l’ont incité à relancer des études sur plusieurs sujets. Ph. Tizon porte un regard assez neuf sur tous les aspects liés à la distillation et il considère qu’il faut avoir une réflexion sur les économies globales du coût d’exploitation de l’alambic. Son souhait est aussi de construire un programme de développement dans le moyen terme en partenariat avec les acteurs de la région, les grandes maisons de Cognac et les services techniques de l’interprofession pour valider sur le plan qualitatif un certain nombre d’évolutions. Ses propos sur les axes de développement mis en œuvre par Chalvignac sont assez précis : « Il nous semble qu’il n’y aura pas une solution unique et sectorielle pour répondre aux attentes d’économies de gaz et d’énergie au cours des cycles de distillation. Il faut optimiser différentes choses afin d’améliorer les performances énergétiques globales de l’alambic. La première voie d’étude que nous travaillons concerne les moyens de récupération de l’énergie produite par l’alambic au niveau des eaux de pipe et des vinasses pour conduire le préchauffage des vins d’une manière différente et respectueuse de leur qualité. Ensuite, des réflexions sont en cours pour tester de nouveaux équipements de refroidissement des eaux de pipes susceptibles d’assurer une bonne maîtrise thermique des températures de coulage en utilisant des puissances frigorifiques minimum. Enfin un projet à plus long terme va concerner l’amélioration du rendement du foyer en respectant le principe du chauffage à feu nu. La réduction des pertes calorifiques au niveau des massifs et les fumées doit permettre d’augmenter les rendements de combustions de 5 à 10 %. On doit pouvoir porter à ébullition les vins et les brouillis en utilisant beaucoup moins de gaz. »

La société Chalvignac a commencé les premiers essais de développement de nouveaux équipements au cours de la dernière campagne en nouant des partenariats avec des écoles d’ingénieurs et des unités de recherche spécialisées. Les essais d’équipements nouveaux ont eu lieu au cours de l’hiver dans des sites pilotes et l’entreprise a déjà consacré un budget de 100 000 € à ces actions de recherche technologique au niveau de la distillation.

La chaudronnerie Cognaçaise propose déjà des évolutions au niveau des foyers

La Chaudronnerie Cognaçaise est une entreprise récente de par ses structures (créée en 2002) mais expérimentée en raison du passé professionnel de ses fondateurs et de son personnel. La plupart des 20 personnes travaillant dans cette société possèdent une expérience professionnelle de 10, 15 ou 20 ans dans l’univers de la distillation charentaise (acquise au sein de la société Prulho). Au moment de la disparition de ce grand nom de la distillation, ce petit groupe de spécialistes, des chaudronniers, des techniciens du gaz, du refroidissement et des automatismes, ont décidé de mettre en commun leur savoir-faire pour créer un nouveau pôle de compétences autour de la distillation. Le soutien, dès le départ, de quelques clients historiques de la société Prulho a permis à la Chaudronnerie Cognaçaise d’avoir rapidement un niveau d’activité suffisant et depuis 2004 le net redressement des ventes d’équipements de distillation sature chaque année les capacités de l’atelier. La Chaudronnerie Cognaçaise est une société spécialisée dans les équipements de distillation qui ne cherche pas à diversifier ses activités dans d’autres domaines. MM. Bruno Perez et Stéphane Chauvin, les deux responsables, estiment que la phase d’équipement actuelle dans la région est liée à plusieurs raisons : des niveaux d’utilisation beaucoup plus importants des alambics depuis cinq ans, l’apparition d’un contexte réglementaire plus contraignant (sécurité, refroidissement des eaux), une forte restructuration des ateliers de distillation à la propriété et des professionnels, et un vieillissement naturel du parc d’alambics. S. Chauvin tient sur ce sujet un discours cohérent : « Entre 1970 et 1976, un parc d’alambics important a été installé dans la région et une grande partie de ces matériels commence naturellement à manifester des signes de vieillissement. Certes, le gaz n’use pas les calandres comme le charbon mais au bout de plus de 40 années d’utilisation, les équipements ont effectivement besoin d’être rénovés voire remplacés. Les faibles niveaux d’investissements entre 1994 et 2002 et la volonté de beaucoup de distillateurs de travailler différemment génèrent aussi de nouveau besoins qui nous laissent espérer des niveaux d’activité plus constants pendant quelques années. Nous sommes tout à fait conscients que le niveau d’installation de 80 à 100 alambics par an ne va pas se poursuivre éternellement (peut-être encore 2 à 3 ans). Ensuite, il y aura une baisse de ces gros investissements. Une entreprise comme la nôtre spécialisée sur le créneau de la distillation peut faire face à certaines variations d’activité mais pas à une période de non marché durant 5 à 7 ans. A notre sens, l’innovation technologique doit dans le moyen terme permettre d’ouvrir de nouvelles perspectives d’équipements en phase avec les attentes des distillateurs, d’où la volonté de l’entreprise de continuer d’avancer sur la distillation. » Au cours des trois dernières années, les investissements dans les distilleries ont concerné des augmentations de capacité de distillation et des aménagements d’automatisation et de refroidissement. Avec l’augmentation des volumes distillés, beaucoup de distilleries ont cherché à améliorer l’environnement de travail pour des raisons de productivité, de qualité et aussi réglementaires. La maîtrise de la consommation de gaz ne sensibilisait que quelques distillateurs professionnels jusqu’en 2004, car beaucoup de ces gros ateliers se sont raccordés au gaz naturel. Actuellement, les distillateurs de profession sont dans l’ensemble très sensibilisés par les niveaux de consommation de gaz alors que chez les bouilleurs de cru, les priorités d’investissement sont différentes. M. Bruno Perez estime qu’il est difficile de proposer aujourd’hui une solution unique et standard pour économiser du gaz : « Pour faire des économies de gaz, il faut intervenir à différents niveaux et sur les unités anciennes, il est difficile de pallier les insuffisances de conception des foyers. L’isolation du massif avec des matériaux nouveaux (en remplacement des briques), la conception des tours à feu, le choix des brûleurs, le réglage de la combustion et la gestion des registres de cheminées représentent des moyens de limiter de façon significative les consommations de gaz. Actuellement, sur les chaudières neuves que nous installons, les foyers possèdent des niveaux de rendements bien supérieurs. Au sein de l’entreprise, nous avons mis au point une méthode de fabrication des foyers qui réduit la consommation de gaz. L’utilisation de nouveaux matériaux a permis d’améliorer l’isolation du foyer et de réduire les pertes énergétiques. Les déperditions de chaleur sont beaucoup plus limitées. Après deux campagnes d’essais, nous avons pu quantifier l’intérêt de cette évolution. Au cours de la campagne 2007, nous avons également mis à l’essai d’autres types de brûleurs bien différents de celui que commercialise notre entreprise. Les résultats ont été peu conclutants, ce qui nous conduit à rester plus perplexes sur le potentiel d’amélioration dans ce domaine. Cela nous conforte aussi dans l’utilisation du brûleur actuel. »

L’une des premières réactions des distillateurs pour économiser du gaz est de préchauffer les vins et S. Chauvin observe depuis deux campagnes une forte demande d’équipements de préchauffage de type externe : « L’utilisation des réchauffe-vins cède la place dans beaucoup de distilleries à des équipements de préchauffage externes utilisant les eaux chaudes de la pipe. C’est une solution qui présente le double avantage énergétique de réduire les consommations de gaz de façon sensible au moment des mises au courant et de refroidir gratuitement les eaux de pipe de 70 °C à 35 °C. Un alambic de 25 hl rejette en moyenne 4 à 5 m3 d’eau chaude par cycle de distillation, alors pourquoi se priver d’une telle source d’énergie. En préchauffant les vins à 35 °C, on peut gagner trente minutes à la mise au courant et les échangeurs utilisés pour ce travail peuvent servir au moment des vinifications pour mettre à température les moûts. Les vinasses renferment également de l’énergie qui est souvent peu exploitée. Il y a sûrement des choses à faire à ce niveau et de toutes les autres pistes de gestion des pertes de calories de l’alambic. L’avenir de notre entreprise repose sur le développement de solutions technologiques dans tous ces domaines. »

La société Montel développe de nouveaux foyers et des brûleurs « économes »

La société Montel, à Pons, a pour philosophie d’être un acteur discret mais efficient dans l’univers des constructeurs d’alambics de la région. Cette entreprise d’une dizaine de personnes, créée par Jean-Pierre Montel en 1980, a su traverser deux périodes difficiles en restant spécialisée sur les équipements de distillation. Le travail du cuivre est culturel pour Jean-Pierre Montel et son fils Jean-François, qui perpétue aujourd’hui le savoir-faire. Après une quinzaine d’années de travail au sein de la société Chalvignac, Jean-Pierre Montel a créé sa propre chaudronnerie cuivre dans une période pas facile et à une époque où le marché était dominé par des constructeurs historiques et structurés. La société Montel s’est tissée tout d’abord un réseau de clients fidèles auprès de bouilleurs de cru qui appréciaient d’avoir affaire à une petite société réactive et capable de leur proposer des solutions technologiques fonctionnelles et originales. Dès le départ, l’entreprise a misé sur la fabrication d’alambics neufs en investissant dans tous les équipements pour réaliser le formage, les rivetages et le martelage de façon traditionnelle. Trente ans plus tard, les alambics Montel ont tissé leur « toile » dans la région délimitée et le constructeur continue son développement, embauche du personnel qualifié, construit de nouveaux ateliers et sait nouer des partenariats techniques avec des fournisseurs sérieux. Pour Jean-Pierre et Jean-François Montel, la fabrication d’alambics est une vraie passion qu’ils savent faire évoluer en restant à l’écoute des attentes de leurs clients. Aussi lorsque vous leur posez la question, la consommation de gaz est-elle devenue une préoccupation récente des distillateurs de la région, leur réponse atteste de leur expérience dans ce domaine : « A l’origine, l’utilisation du gaz dans les distilleries a été une révolution technique pour les distillateurs qui leur permettait à la fois de travailler dans des conditions beaucoup confortables et de pousser plus loin les réglages pour faire des eaux-de-vie de qualité. L’aspect économie de gaz n’était pas du tout une préoccupation et j’avoue que l’absence de contrôles de consommation dans de nombreuses distilleries m’a longtemps surpris. Les réflexions de quelques clients nous ont amenés à travailler le sujet depuis une dizaine d’années et c’est vrai que nos méthodes de fabrication des massifs et des foyers ont considérablement évolué. »

Les principes de fabrication des alambics se sont le plus souvent adaptés à l’environnement des distilleries existantes qu’elles ont fait évoluer les principes mêmes de la distillation. J.-P. Montel estime qu’il existe encore un nombre conséquent de chaudières qui ont été transformées au gaz sans être bien isolées, ce qui constitue un handicap majeur vis-à-vis des niveaux de consommation de gaz :

« Le premier moyen d’économiser du gaz, c’est déjà de s’assurer que son brûleur fonctionne bien. Or, il arrive encore fréquemment que les entretiens d’inter-campagne ne soient pas réalisés tous les ans et les brûleurs ont une belle flamme rouge attestant de mauvaises conditions de combustion. Par ailleurs, un certain nombre de vieux foyers briques et même préfabriqués chauffent malheureusement très bien le local de distillation et souvent pas assez le fond des chaudières. Leur isolation défectueuse ne permet pas de concentrer l’énergie là où il faudrait. Ce type d’installation est aujourd’hui dépassé et aucun aménagement ne permettra d’en améliorer le rendement. Au sein de l’entreprise, nous nous sommes penchés sur ce problème depuis une dizaine d’années. On s’est intéressé à l’isolation des foyers en allant voir dans d’autres secteurs d’activités comment ces problèmes de pertes énergétiques au niveau des parois étaient abordés. Dans l’univers de la boulangerie, les constructeurs implantaient des nouveaux fours dont les parois restent quasiment froides au cours de la cuisson du pain. Ces investigations nous ont amenés à fabriquer de nouveaux massifs préfabriqués avec des matériaux à forts pouvoirs isolants qui limitent les déperditions de chaleur et améliorent fortement le rendement de la combustion (massif préfabriqué Iso-Plus). Nos clients se rendent compte qu’avec ces foyers, les mises au courant sont plus rapides et nettement moins gourmandes en gaz. Par ailleurs, l’utilisation de ces matériaux facilite aussi considérablement la fabrication des massifs et leur poids plus faible rend leur manutention moins compliquée. L’autre domaine qui interfère fortement sur la consommation de gaz est le type de brûleur que l’on utilise. Or, on constate que les constructeurs de la région montent les mêmes brûleurs depuis 20 à 30 ans et à cette époque, le choix de ces équipements n’intégrait pas l’aspect consommation de gaz. Les réflexions de plusieurs clients sur l’efficacité de combustion et la consommation nous ont incités à tester de nouveaux brûleurs qui sont utilisés dans d’autres domaines. A l’issue de ces essais, des différences sont apparues et depuis quelques années nous montons des brûleurs différents qui couvrent tout le fond de la chaudière et émettent des flammes latérales. Cela permet d’obtenir un mode de chauffage quasiment indirect sous toute la surface des fonds dont le rendement sous les foyers s’avère bien meilleur. Pour aller encore plus loin dans les démarches d’économies de gaz, il faut maîtriser le tirage de la cheminée. Une régulation automatisée du registre de cheminée en fonction de la pression atmosphérique permet de conserver un maximum d’énergie sous la chaudière au lieu de les laisser partir dans les fumées. Ces automatismes suscitaient jusqu’à présent de l’intérêt mais leur prix rebutait beaucoup de clients. L’augmentation actuelle et future du prix du gaz va sûrement faire évoluer les comportements des distillateurs. »

La SATIF impliquée dans les économies de gaz et l’utilisation de chaudières à granulés de bois

La SATIF est également une entreprise récente qui s’est créée en 2000 avec l’objectif de se spécialiser dans la distillation. A l’époque, le pari était « osé » mais, trois ans plus tard, le marché a commencé à s’ouvrir et la présence au sein de la société de chaudronniers cuivre et de techniciens expérimentés a permis de trouver des chantiers de plus en plus conséquents. Depuis 8 ans, M. Arnaud Sahuc, le fondateur de l’entreprise, n’a pas cessé d’investir dans des compétences et les moyens technologiques pour satisfaire les attentes de la filière de distillation dans la région. L’entreprise est aujourd’hui en mesure de maîtriser tous les aspects de la fabrication et de l’aménagement des distilleries. Le métier de constructeur d’alambics repose sur la capacité de ces entreprises artisanales à proposer des champs de compétences diversifiés, qui concernent à la fois la chaudronnerie cuivre, les aspects de combustion et de gaz, le refroidissement et les automatismes. La SATIF a fait le choix dès le départ de spécialiser son activité dans la distillation et au fil des années de nouvelles compétences ont été intégrées pour proposer des prestations complètes. Depuis plus d’un an, une nouvelle étape a été franchie en investissant dans toutes les machines pour fabriquer des chaudières neuves. A. Sahuc perçoit comme ses collègues une évolution forte du comportement des distillateurs de la région au niveau des économies de gaz : « Depuis deux ans, j’observe qu’un nombre croissant de clients est sensibilisé par les économies de gaz. La flambée des prix de ce combustible est un phénomène qui risque d’avoir une incidence majeure sur le fonctionnement des distilleries. Les économies de gaz sont dans l’air du temps et ce n’est pas un hasard si nous réalisons un nombre croissant de prestations d’entretien de brûleurs et d’analyse de combustion. Un entretien complet des brûleurs et une analyse de combustion en début de chaque campagne sont des moyens immédiats de pouvoir améliorer le rendement de combustion des foyers (de 70 à plus de 80 %). On peut ainsi récupérer de l’énergie qui part dans les fumées et réaliser facilement 10 % d’économie de gaz. Nous avons aussi plus de demandes d’information sur les automatismes de gestion du tirage des cheminées chez les distillateurs professionnels. Par contre, le préchauffage des vins devient une pratique de plus en plus fréquente et les installations avec des échangeurs externes fonctionnant avec l’eau chaude des pipes se développent. On peut ainsi chauffer les vins clairs dans un temps très court juste avant de les charger dans la chaudière. C’est un moyen astucieux d’utiliser les calories produites par l’alambic et de réduire de façon nette la consommation de gaz au moment des mises au courant. D’un point de vue technique, les foyers actuels des alambics (très bien réglés) ne permettent pas d’envisager des rendements de combustion supérieurs à 85 %. Pour aller plus loin, il faudrait modifier profondément la conception des foyers, de la fumisterie, du procédé de chauffage, et utiliser d’autres techniques qui permettent aussi de respecter les objectifs qualitatifs de la filière Cognac. Ce sont des projets lourds à développer qui nécessiteraient une implication de tous les acteurs de la filière Cognac pour en apprécier les incidences qualitatives sur les eaux-de-vie. De toute façon, il paraît illusoire d’obtenir des niveaux de rendements de combustion supérieurs à 95 %. »

Les techniciens de la SATIF ont donc mobilisé leurs compétences pour proposer à leurs clients des prestations et de nouveaux équipements pour réduire les consommations de gaz. A la demande de plusieurs bouilleurs de cru, A. Sahuc s’est intéressé à l’utilisation des granulés de bois : « La piste des granulés de bois est sûrement à explorer pour les bouilleurs de cru disposant de bois ou étant situés à proximité d’usines fabriquant ces produits. En Europe du Nord et aussi en France des collectivités locales utilisent des chaudières de ce type car c’est un moyen d’utiliser la biomasse l ocale pour se chauffer. L’avantage de ce combustible est qu’il peut être fabriqué avec des bûches de bois, des fragments de bois, des branchages ou des résidus de taillis. Les grands industriels commercialisent aujourd’hui des gammes de chaudières à granulés de bois équipées d’alimentations et de systèmes de décendrage automatique. Ces équipements pourraient être adaptés aux besoins de la distillation moyennant des aménagements des foyers. On peut imaginer plein de choses à partir d’un foyer inversé et la structure très petite des granulés de bois rend possible des alimentations progressives et propices à la mise au point de systèmes de régulation des apports et de la conduite du feu pour s’adapter à des besoins de puissance énergétique très variables. Les possibilités d’automatisation de gestion du feu et des allures de combustion sont beaucoup plus importantes avec les granulés bois qu’avec le charbon. Une expérimentation en partenariat avec l’IUT de génie thermique de Poitiers va être mise en place l’hiver prochain pour tester l’adaptation d’un brûleur à granulés de bois sous une chaudière de 3 hl que nous leur mettons à disposition. Ce travail de recherche va permettre d’étudier la faisabilité d’un transfert de technologie sous un foyer d’alambic. Il s’agit d’un projet novateur dans lequel nous allons nous impliquer fortement. »