Est-il possible de réduire les consommations énergétiques nécessaires à la distillation charentaise tout en respectant scrupuleusement les exigences qualitatives formulées par les Grandes Maisons de Cognac ? L’ensemble des distillateurs de la région délimitée, bouilleurs de professio n et bouilleurs de cru, cherchent depuis une décennie à réduire l’impact du coût du gaz dans les frais de distillation au travers de différentes initiatives, mieux acheter ce combustible, utiliser du gaz naturel moins coûteux que le propane et réfléchir à des moyens technologiques pour réduire les consommations. Aussi, ce n’est pas un hasard si le bon vieux réchauffe-vin retrouve « une seconde jeunesse », même si son utilisation suscite toujours autant d’inquiétudes sur le plan qualitatif. L’interprofession a décidé de s’intéresser au dossier en développant un axe de réflexion Distillation et Energie et la Station Viticole travaille le sujet depuis l’été 2008. Une dynamique d’information, de recherche et de développement de nouveaux produits s’est réellement mise en place sous l’impulsion de plusieurs constructeurs régionaux. Ces sociétés, attentives aux besoins des distillateurs, proposent des évolutions qui sont à l’essai au cours de cette campagne de distillation.

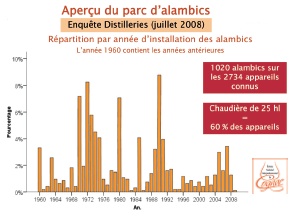

Dans la région de Cognac, près de 2 750 alambics fonctionnent chaque hiver depuis quelques années. L’ensemble du parc est réparti auprès d’une centaine de distillateurs de profession et d’environ 1 800 bouilleurs de cru. L’âge moyen des équipements est très difficile à cerner car l’alambic charentais fait preuve d’une très grande longévité. C’est l’un des rares équipements qui semblent traverser le temps avec une grande facilité. La qualité des fabrications de tous les éléments en cuivre explique en grande partie cette pérennité. Il n’est pas rare de voir des alambics de 30 à 60 ans toujours fonctionnels. Les distillateurs de profession qui travaillent chaque hiver 5 mois « usent » bien sûr un peu plus vite les fonds et les calandres, mais le gaz provoque beaucoup moins de phénomènes de corrosion que le charbon. Chez les bouilleurs de cru, les alambics peuvent durer très longtemps. D’ailleurs, ce sont souvent les foyers et les brûleurs qui lâchent avant les éléments cuivre des chaudières. Les grandes phases d’équipements dans les distilleries correspondent aux époques fastes de l’économie du Cognac, le début des années 70, la période 1988-1992 et plus récemment, un redémarrage des fabrications est intervenu depuis 2004. Le marché des équipements de distillation a été très fluctuant au cours des 40 dernières années, ce qui a bouleversé profondément le petit univers des constructeurs.

Dans la région de Cognac, près de 2 750 alambics fonctionnent chaque hiver depuis quelques années. L’ensemble du parc est réparti auprès d’une centaine de distillateurs de profession et d’environ 1 800 bouilleurs de cru. L’âge moyen des équipements est très difficile à cerner car l’alambic charentais fait preuve d’une très grande longévité. C’est l’un des rares équipements qui semblent traverser le temps avec une grande facilité. La qualité des fabrications de tous les éléments en cuivre explique en grande partie cette pérennité. Il n’est pas rare de voir des alambics de 30 à 60 ans toujours fonctionnels. Les distillateurs de profession qui travaillent chaque hiver 5 mois « usent » bien sûr un peu plus vite les fonds et les calandres, mais le gaz provoque beaucoup moins de phénomènes de corrosion que le charbon. Chez les bouilleurs de cru, les alambics peuvent durer très longtemps. D’ailleurs, ce sont souvent les foyers et les brûleurs qui lâchent avant les éléments cuivre des chaudières. Les grandes phases d’équipements dans les distilleries correspondent aux époques fastes de l’économie du Cognac, le début des années 70, la période 1988-1992 et plus récemment, un redémarrage des fabrications est intervenu depuis 2004. Le marché des équipements de distillation a été très fluctuant au cours des 40 dernières années, ce qui a bouleversé profondément le petit univers des constructeurs.

Les principes qualitatifs incontournables de la distillation charentaise

La distillation représente un maillon clé de la filière de production Cognac qui est régie par un environnement réglementaire et technique très important. Si, dans beaucoup de régions viticoles, distiller s’apparente à brûler du vin, en Charentes, l’alambic est un équipement « roi » dont la fonction première est de révéler le potentiel aromatique et la structure gustative des eaux-de-vie. Les aspects réglementaires sont conditionnés à la fois par les textes de l’appellation Cognac régissant la conception des alambics utilisés, le principe de distillation à repasse, le mode de chauffage à feu nu des chaudières et le contexte réglementaire du régime des installations classées (ICPE). Ces derniers éléments ont eu des conséquences concrètes sur l’agencement des distilleries au niveau par exemple de l’installation des nouveaux foyers (de type inversé pour les nouvelles distilleries), de la réfrigération des eaux des pipes (en circuit ouvert ou fermé)… Les aspects qualitatifs de la distillation charentaise sont maîtrisés par les Grandes Maisons de Cognac qui ont défini des méthodes de distillation spécifiques. Le fait de distiller des vins clairs ou chargés en lies, de limiter ou d’augmenter les prélèvements de têtes, de faire ou pas une courbe de coulage du cœur très précise, de repasser les secondes dans les vins ou dans les brouillis…. confèrent aux eaux-de-vie une typicité particulière qui correspond aux attentes de chaque négociant. Ces principes d’élaboration représentent un cahier des charges de production que l’ensemble des bouilleurs de cru et des distillateurs de profession connaissent et se doivent de respecter. Toutes les initiatives d’évolution technologique au niveau des équipements de distillation doivent respecter à la fois les réglementations en vigueur dans la région délimitée et les aspects qualitatifs qui constituent « l’âme » de la filière de production Cognac.

Le gaz permet d’aller plus loin dans la recherche qualité

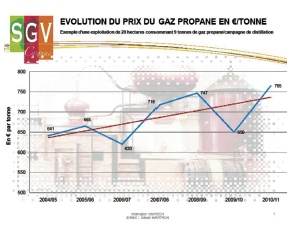

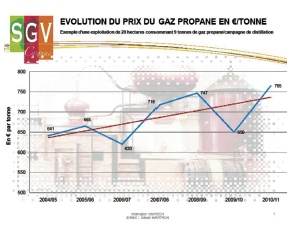

Globalement, depuis le début des années 2000, la tendance haussière des cours du gaz n’a cessé de s’amplifier. Les cours du gaz propane et du gaz naturel sont indexés sur ceux du pétrole, ce qui explique leur augmentation constante depuis quelques années. Les cours ont augmenté de 20 à 25 % depuis l’automne 2004, avec tout de même quelques périodes de recul des prix temporaires. La baisse au début de l’hiver 2009 était liée à la crise économique mondiale qui avait fait brutalement chuter les niveaux de consommation du pétrole et du gaz. Le redémarrage de la demande en énergie en Chine, en Inde, au Brésil… a rapidement inversé cette tendance. Les cours du gaz en cette fin d’années 2010 connaissent une nouvelle hausse et certains observateurs estiment que le contexte général d’augmentation des cours va se poursuivre dans les années à venir alors que d’autres pensent qu’à terme, une stabilisation des prix est envisageable. Un élément nouveau permet de justifier cette dernière hypothèse. Une nouvelle source d’approvisionnement de gaz semble se développer en Europe, aux Etats-Unis et au Canada, il s’agit des gaz de schistes. Les grandes compagnies pétrolières (Total notamment) commencent à s’intéresser fortement à cette ressource de gaz non conventionnelle. L’exploitation de cette énergie pose certains problèmes environnementaux en raison de l’utilisation de besoins en eau importants (associés à des produits chimiques) pour chasser le gaz contenu entre les lamelles de roche de schiste dans les couches profondes de sol. La course à la recherche des gisements de gaz de schiste est commencée dans le monde et en France. L’importance des gisements serait en mesure d’assurer l’indépendance énergétique à beaucoup de pays mais en engendrant de lourdes conséquences sur le plan environnemental.

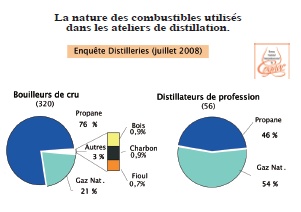

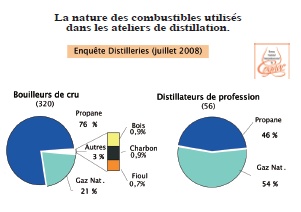

Le propane majoritaire chez les bouilleurs de cru et le gaz naturel alimente plus de 50 % des distillateurs de profession

Les résultats de ce travail sont très représentatifs de la réalité puisque 50 % des distillateurs de profession et 25 % des bouilleurs de cru ont répondu aux questionnaires. Chez les distillateurs de profession, 54 % des ateliers de distillation sont alimentés en gaz naturel, ce qui atteste de leur réactivité au coût de l’énergie. L’alimentation en GN des ateliers des distillateurs de profession ne nécessite aucune transformation importante des équipements hormis le changement des gicleurs au niveau des brûleurs pour s’adapter aux pressions d’alimentation de 1,5 bar. La proximité et l’éloignement des réseaux de distribution de gaz naturel expliquent les choix entre gaz naturel et propane des distillateurs de profession. Au niveau des bouilleurs de cru, seuls 3 % des ateliers fonctionnent encore au bois, au charbon ou au fioul. Le gaz propane représente 76 % de l’énergie utilisée en raison principalement de l’éloignement des distilleries des réseaux de gaz naturel et des contraintes d’alimentation imposées par les fournisseurs (300 millibars pour les ateliers ayant une petite consommation).

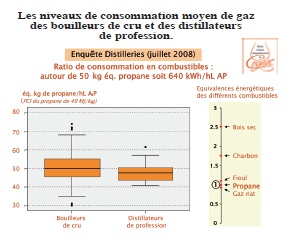

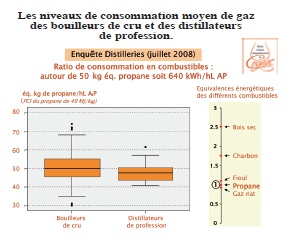

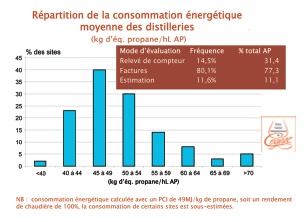

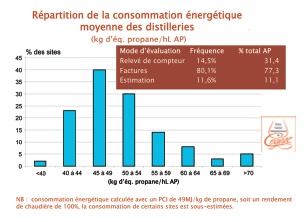

50 kg d’éq. propane pour distiller 1 hl d’AP

L’étude plus approfondie des consommations énergétiques a permis d’observer des écarts importants à la hausse comme à la baisse. Dans près de 25 % des sites, des efforts considérables ont déjà été faits pour réduire les consommations entre 40 et 44 kg d’éq. propane/hl d’AP.

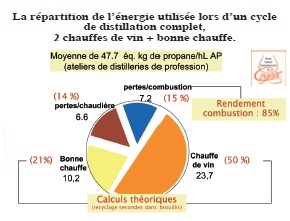

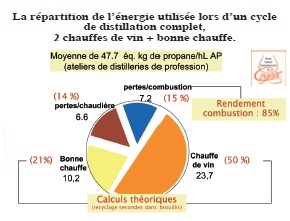

50 % de la consommation d’énergie absorbés par les 2 chauffes de vin

Lors d’un cycle de distillation complet, les 2 chauffes de vin absorbent 50 % des consommations d’énergie et les phases de mise au courant constituent la séquence la plus « gourmande » de ce cycle. Le déroulement complet de la bonne chauffe consomme moins d’énergie (21 %).

Les pertes de convection de la chaudière au niveau du foyer, du dôme, du chapiteau et du col de cygne représentent 14 % des besoins énergétiques totaux. Seule, la qualité de l’isolation des foyers peut permettre de limiter ces pertes car les autres voies de déperdition sont inhérentes à la conception des alambics et aux principes de distillation à repasse. L’utilisation de brûleurs atmosphériques bien qu’étant réglés de façon optimum (un rendement de combustion de 85 %) génère des pertes de 15 % qui s’échappent dans les fumées. A la sortie des cheminées, des mesures de températures permettent d’observer que les fumées dépassent fréquemment 250 °C, ce qui témoigne des pertes de calories dans l’atmosphère même avec des brûleurs bien réglés. Les brûleurs atmosphériques ont des limites technologiques de rendement qui sont aujourd’hui connues. La réalisation d’analyses de combustion régulière (au moins une fois par an) et l’utilisation de systèmes de régulation des registres de cheminées automatisés ne permettent pas d’envisager des niveaux de rendements de combustion supérieurs à 85 à 87 %.

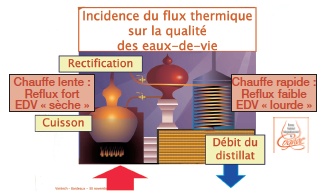

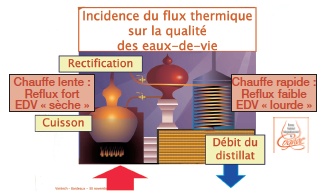

Le flux thermique de la distillation a une forte incidence sur la qualité

De nouvelles pistes pour économiser de l’énergie

Quelles sont les pistes à explorer pour économiser de l’énergie tout en respectant les enjeux qualitatifs de la distillation ? Cette interrogation devenue d’actualité dans la région de Cognac depuis quelques années a cependant toujours été une préoccupation. La présence des réchauffe-vins dans de nombreuses distilleries atteste de l’antériorité de ce sujet quand on distillait au bois ou au charbon. La flambée du prix du gaz incite à rechercher de nouvelles approches pour minimiser les consommations d’énergie et les réflexions actuelles concernent à la fois des moyens technologiques de préchauffage dynamique des vins (utilisant les eaux chaudes et les vinasses) et l’augmentation des rendements de combustion au niveau des foyers. Ce dernier volet de recherche est sans aucun doute le plus large mais l’état actuel de la réflexion oblige les fournisseurs à respecter le principe de chauffage à feu nu. Deux pistes de travail ont été développées par les constructeurs régionaux, l’optimisation du fonctionnement des brûleurs atmosphériques et l’utilisation de brûleurs à air soufflé (utilisés depuis longtemps dans l’industrie et pour les chauffages domestiques). L’investissement technique et humain important des entreprises sur ces nouveaux enjeux technologiques a débouché sur la mise au point de produits nouveaux dont les performances sont actuellement en cours de validation auprès des Grandes Maisons de Cognac.

Utiliser avec modération les réchauffe-vins traditionnels

Le préchauffage des vins n’est pas un sujet nouveau dans la région de Cognac et l’utilisation des réchauffe-vins traditionnels nécessite une grande vigilance. L’action de préchauffage dans les réchauffe-vin traditionnels se déroule de façon statique, ce qui nécessite de l’anticipation pour laisser le temps aux vapeurs chaudes de transmettre leurs calories. L’opération de chauffage se déroule de façon statique pendant une durée de 1 à 2 heures et l’échange thermique se produit au centre du récipient. La diffusion de la chaleur dans le réchauffe-vin n’est pas homogène et le vin situé à proximité du tuyau de traverse est toujours plus chaud que celui en périphérie des parois extérieures. Cette conjonction d’éléments engendre certains risques au niveau de la qualité. Les vins de distillation même distillés sans lies sont souvent troubles et lors de l’action de préchauffage, les particules solides ne doivent en aucun cas coller aux parois du tuyau de traverse. Ce type d’accident induit dans les eaux-de-vie l’apparition de goûts de cuit voire de rimé très caractéristiques. Lors d’une distillation de vins chargés en lies, les risques sont encore plus importants. Le montage dans les réchauffe-vins de brasseurs (à hélices) est un moyen qui permet de maintenir en suspension les particules solides durant toute la durée du préchauffage. Le maintien d’une parfaite hygiène des réchauffe-vins est indispensable aussitôt chaque utilisation car ce récipient de par sa forme et la présence du tuyau de traverse est difficile à nettoyer. Les responsables techniques des grandes maisons de Cognac tiennent aujourd’hui un discours prudent et précis sur l’utilisation des réchauffe-vins traditionnels. Les temps de préchauffage des vins ne doivent pas excéder 1 heure avec des niveaux de températures ne dépassant pas 30 à 35 °C. Au-delà ces niveaux de températures, la qualité des vins peut-être altérée, des réactions enzymatiques s’enclenchent, des pertes de composés volatiles par évaporation peuvent se produire et des problèmes de sécurité apparaissent dans les distilleries (l’atmosphère peut devenir explosive). Les réchauffe-vins collectifs qui s’étaient développés il y a une quinzaine d’années sont des équipements aujourd’hui déconseillés. Les raisons découlent du bon sens, le chauffage des vins de façon statique dans des récipients inox de grande capacité rend impossible la tenue en suspension des particules solides présentes dans les vins (les vins clairs comme ceux chargés en lies) et leur nettoyage après chaque utilisation est quasiment impossible.

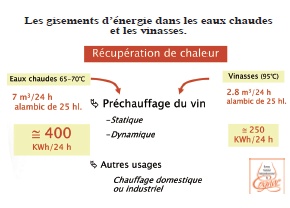

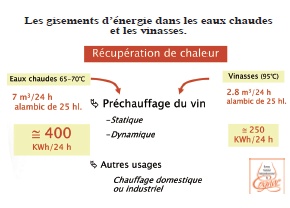

Des nouveaux systèmes de préchauffage en lignes fonctionnant avec les eaux chaudes et les vinasses

Trois types d’échangeurs : tubulaires, multitubulaires et à plaques

Ces trois types d’équipements utilisés dans l’agroalimentaire et dans l’univers des vins depuis longtemps ont de par leurs principes des spécificités qui les rendent plus adaptées à certaines situations que d’autres.

Les échangeurs multi-tubulaires se présentent sous la forme d’un gros tube d’un diamètre de 30 à 50 cm à l’intérieur duquel est installé un réseau de petites canalisations de 16 mm. Le vin circule dans les petites tubulures à contre-courant d’un circuit d’eau chaude. Les performances de ces appareils sont plus élevées que celles des échangeurs tubulaires, ce qui leur confère un encombrement plus réduit. Le diamètre des tubes où circule le vin est adapté à la nature des vins de distillation chargés en lies.

Les échangeurs à plaques sont des équipements fréquemment utilisés dans l’industrie et en agroalimentaire, compte tenu de leurs niveaux de performances élevées pour un encombrement limité. Ces matériels sont composés d’un nombre de plaques (proportionnel aux performances recherchées) disposées en forme de millefeuilles et séparées les unes des autres par de petits espaces où circulent les fluides. L’espace entre les plaques varie de 1 à 10 mm en fonction de la nature des liquides à traiter. Pour les vins de distillation, les constructeurs régionaux utilisent bien sûr des plaques dotées d’un espacement important pour éviter les phénomènes de colmatage liés à la présence de particules solides et des lies en suspension. Leur conception les rend faciles à adapter aux objectifs de performances recherchés dans chaque atelier de distillation car il suffit de rajouter des plaques pour augmenter la capacité d’échange. La fabrication des plaques de façon industrielle rend aussi cet équipement plus abordable.

Dans les distilleries, l’utilisation d’échangeurs dynamiques pour assurer le préchauffage des vins en ligne nécessite des aménagements plus importants pour concevoir une installation globale associant le stockage des eaux chaudes, le nettoyage des matériels après chaque utilisation, le préchauffage des eaux utilisées pour le lavage du circuit vin et un réseau de tuyauteries adapté à toutes ces fonctions. Les constructeurs proposent différents niveaux de technicité, c’est-à-dire des aménagements plus ou moins automatisés selon les besoins des clients. Un des avantages indirects d’utiliser les eaux chaudes des pipes est lié à l’effet de refroidissement des eaux suite à l’action de préchauffage. En effet, à la sortie des échangeurs leur température n’est plus que de 25 °C, ce qui rend leur refroidissement ultérieur beaucoup moins coûteux. Les économies de gaz liées au préchauffage des vins sont aujourd’hui quantifiées précisément. Chaque fois que l’on augmente la température du vin de 1 °C, la consommation de gaz est réduite de 0,4 %. Globalement, les économies d’énergie liées au préchauffage sont de l’ordre de 10 à 15 % selon le niveau de température d’entrée des vins. Les niveaux d’investissements pour installer des unités de préchauffage dynamiques correspondent à peu près au prix d’achat d’un réchauffe-vin traditionnel pour une chaudière de 25 hl, mais ce budget diminue dès que la distillerie possède 2, 3… alambics. L’utilisation de ces installations nécessite aussi une certaine technicité et beaucoup de rigueur pour maintenir les réseaux de canalisations vin toujours propres.

35 à 40 °C, le niveau maximum de température de préchauffage avec des échangeurs dynamiques

Ces nouveaux procédés de préchauffage dynamique des vins font actuellement l’objet d’essais dans la région de Cognac. D’un point de vue technologique, ces équipements pourraient permettre d’atteindre des niveaux de températures plus élevés mais le fait de charger dans les chaudières des vins par exemple à 50 °C est-il compatible avec les objectifs de qualité de la distillation charentaise. Les préconisations actuelles avec ces équipements en terme de niveau de température de préchauffage font l’objet d’un consensus lié à la fois à des risques qualitatifs et à la sécurité : 35 à 40 °C est un niveau maximum à ne pas dépasser. Les responsables techniques des sociétés Courvoisier, Hennessy, Martell et Rémy Martin souhaitent explorer plus finement ces procédés pour bien en cerner les avantages et leurs limites. L’action de préchauffage dynamique sur un temps très court est-elle comparable au phénomène « de cuisson » progressif dans la chaudière ? Quelle est l’incidence qualitative sur les eaux-de-vie de la phase d’élévation progressive de la température des vins de 8 à 30, 40, 50, 60 °C dans le fond des marmites ? Envisager de charger des vins à des niveaux de température élevés ne risque-t-il pas de poser des problèmes de sécurité ?… Ces quelques interrogations attestent de la complexité du dossier préchauffage des vins. La pression économique liée au prix du gaz ne doit pas supplanter le bien-fondé des principes de la distillation charentaise. Les responsables techniques des grandes maisons de Cognac estiment aujourd’hui que l’alambic charentais donnent pleine satisfaction et pour répondre à ces différentes interrogations, leur souhait est de mettre en place un travail d’étude approfondi en partenariat avec les différents constructeurs. Au cours de cet hiver, plusieurs essais de préchauffage dynamiques des vins vont être conduits par les Grandes Maisons, la Station Viticole du BNIC et certains distillateurs de profession.

Les foyers et les brûleurs atmosphériques actuels « ne sont pas économes »

L’autre piste pour économiser de l’énergie concerne l’amélioration des performances de la cellule de combustion, c’est-à-dire de l’ensemble brûleurs-foyers et cheminée. Actuellement, tous les alambics de la région fonctionnent avec des brûleurs atmosphériques qui ont été installés dans des foyers pensés à l’origine pour utiliser du charbon. Le décret d’appellation spécifie que le chauffage des alambics charentais doit s’effectuer à feu nu, ce qui exclut de pouvoir utiliser des systèmes indirects de chauffage comme la vapeur. Toutes nouvelles évolutions doivent donc tenir compte de cette règle de production. La cellule de combustion actuelle des alambics n’a pas la réputation de fonctionner à l’économie et la raison en est simple : « La priorité technologique au moment de leur conception était de développer des brûleurs susceptibles de satisfaire les attentes qualitatives propres à chaque phase de coulage. » La conception de l’ensemble des brûleurs atmosphériques et des foyers actuellement commercialisés par les constructeurs remonte à la fin des années 70. A cette époque, le gaz était si peu cher que la recherche d’économie d’énergie n’était pas le sujet de préoccupation. Les aspects de sécurité au niveau des tableaux gaz et une demande d’automatisation des cycles de coulages ont été les deux éléments qui ont fait évoluer la conception des tableaux d’alimentation de gaz et leur pilotage. Le principe même des brûleurs atmosphériques repose sur la recherche d’une combustion complète en présence d’un excès d’air permanent. L’évacuation des gaz brûlés doit être continue pour éviter que du monoxyde de carbone rende l’atmosphère des distilleries dangereuse. Les gaz brûlés circulent au départ dans les tours à feu puis débouchent dans la cheminée dont le tirage est réglé en permanence pour favoriser une bonne évacuation. Durant les cycles de coulage, les distillateurs interviennent sur les registres pour limiter la dépression dans la cheminée mais en respectant le principe de fonctionnement en excès d’air. Il ne peut pas en être autrement compte tenu des risques liés à la présence de monoxyde de carbone. Dans de telles conditions, un ensemble brûleur-cheminée bien réglé a un rendement de combustion qui ne dépasse jamais 82 à 85 %. Les pertes énergétiques dans les fumées représentent 15 à 17 % et lorsque les réglages de combustion ne sont pas optimisés, elles passent allégrement le seuil des 20 %. Les températures des fumées à la sortie des cheminées varient entre 200 et 300 selon les réglages et les phases de distillation. Déjà, la réalisation d’une analyse de combustion tous les ans pourrait permettre d’améliorer le fonctionnement de nombreux brûleurs. Ces équipements vieillissent et se dérèglent assez facilement. Le coût de la prestation est souvent rapidement amorti par les nouveaux réglages qui réduisent les consommations de gaz. C’est d’ailleurs une obligation réglementaire qui est mise en pratique de façon presque systématique par les distillateurs de profession et de façon beaucoup plus aléatoire par les bouilleurs de cru.

Un pilotage des brûleurs atmosphériques géré par des mesures en continu de la nature des fumées

La question de fond reste tout de même l’exploration de nouveaux moyens technologiques permettant d’obtenir des rendements de combustion de l’ordre de 90 % voire dépassant 95 % et plus. Les constructeurs estiment que plusieurs pistes doivent permettre d’aller plus loin dans la recherche de rendement de combustion plus élevé. La première voie concerne un pilotage optimisé des brûleurs atmosphériques actuels par une analyse en continu de la nature des gaz brûlés évacués au niveau de la cheminée. La société Satif teste cette technologie en utilisant des sondes CO/O2 et Lambda qui sont positionnées dans la cheminée. L’interprétation en continu de la nature des gaz brûlés tout au long des cycles de coulage permet de piloter judicieusement le registre de cheminée et l’intensité du feu au niveau des brûleurs. Le constructeur, qui a équipé cette année une distillerie de ce système, va pouvoir conduire des essais tout au long de la campagne. La société Courvoisier considère que cette piste d’étude doit permettre d’améliorer de manière significative le rendement de combustion de beaucoup de distilleries sans qu’il soit nécessaire de réaliser des investissements conséquents.

Des brûleurs à air soufflé ayant un rendement supérieur à 95 %

La deuxième piste d’évolution consiste à rendre la cellule de combustion plus performante en montant dans un foyer parfaitement étanche, bien isolé (avec des tours à feu repensés), de nouveaux brûleurs à air soufflé qui ont des performances bien supérieures aux brûleurs atmosphériques. Ce type de brûleurs est utilisé depuis longtemps dans l’industrie en raison justement de leur très bon niveau de rendement de combustion (supérieur à 95 %) et du degré de sécurité qu’ils apportent. Il s’agit donc d’un transfert de technologie qui nécessite des adaptations importantes car la structure des foyers d’alambics est très particulière. L’évacuation des fumées est assurée par une petite turbine qui pousse en permanence de l’air dans la cheminée et le registre de cheminée n’a plus d’intérêt. La gestion du mélange air-gaz est pilotée par un automatisme intégré au brûleur, ce qui permet de supprimer les traditionnels tableaux gaz. Les réglages de pressions de gaz s’effectuent grâce à deux potentiomètres disposant de larges plages de réglages qui peuvent être pilotés par des automates programmables. La société Chalvignac et la Chaudronnerie Cognaçaise ont développé de nouveaux produits avec des axes technologiques un peu différents. Chalvignac a mis au point son brûleur au cours de l’hiver dernier et un essai a été réalisé pendant plusieurs semaines dans une distillerie d’une grande maison de Cognac. Le nouveau brûleur à air soufflé Chalvignac chauffe le fond des marmites avec un système radian qui s’adapte facilement aux variations d’allure durant les cycles de distillation. La Chaudronnerie Cognaçaise travaille depuis trois ans à la mise au point d’un nouveau brûleur à air soufflé et aussi d’un nouveau foyer adapté à ce principe de brûleur. Les premiers essais en fin d’hiver 2008 avaient permis de valider l’intérêt technologique des brûleurs à air pulsé sur des foyers existants. Au cours de la dernière campagne, les deux brûleurs des constructeurs ont été testés dans diverses situations, sous des foyers briques traditionnels, avec des massifs préfabriqués en vermiculites et dans un environnement totalement repensé au niveau des tours à feu et des matériaux isolants (pour la Chaudronnerie Cognaçaise). Les résultats ont été encourageants dans toutes les situations et les produit sont rentrés dans une phase de pré-commercialisation à partir de l’automne 2010. Cette année, les deux constructeurs ont mis en essai leurs nouveaux produits dans deux grandes maisons afin de valider leur utilisation en tenant compte des spécificités de chaque technique de distillation. Les responsables techniques des sociétés Hennessy et Martell ont indiqué que les nouveaux brûleurs permettaient de réaliser des cycles de distillation avec le même degré de fiabilité qu’auparavant. Quant aux économies procurées par ces nouveaux brûleurs à air soufflé, les constructeurs annoncent 10 à 15 % selon le type de foyer utilisé (selon l’étanchéité des foyers). D’ici la fin de la campagne, les essais permettront d’avoir une idée plus juste au niveau qualitatif et sur le plan des consommations (des compteurs ont été installés). Les deux constructeurs ont déjà commercialisé cette année plusieurs brûleurs qui semblent donner satisfaction. Le prix des nouveaux brûleurs à air soufflé semble être à peu près identique à celui des brûleurs atmosphériques une fois installés sur des alambics déjà en fonctionnement. Il faut étancher la partie basse des foyers pour limiter les arrivées d’air parasites et cela génère parfois des surcoûts significatifs.

Bibliographie :

− Travaux de l’enquête Distilleries réalisée par la Station Viticole du BNIC.

− Communication de MM. Bernard Galy et Gérald Ferrari, de la Station Viticole du BNIC.

– Informations par les responsables techniques des sociétés Courvoisier, Hennessy, Martell et Rémy Martin.

− Données fournies par les sociétés Chalvignac, la Chaudronnerie Cognaçaise et la Satif.

Gaz de Schiste : Peut-être une nouvelle source d’Approvisionnement ?

Le gaz de schiste est un gaz naturel qui se situe dans les roches mères organiques comme les schistes noirs à grain fins. Sa formation repose sur des processus sédimentaires complexes qui ont abouti à son emprisonnement dans une structure de roche très compacte et imperméable : le schiste. A part dans quelques rares bassins sédimentaires, on peut trouver des sous-sols riches en schiste dans la plupart des pays du monde. Les réserves connues à ce jour représenteraient quatre fois les ressources en gaz naturel mais elles restent difficiles à exploiter. La révélation de ces gisements et leur exploitation pourraient représenter une manne considérable et modifier fondamentalement les enjeux géopolitiques avec les pays actuellement producteurs de gaz et pétrole. Le gaz de schiste est qualifié de gaz non conventionnel parce qu’il ne peut pas être exploité avec des méthodes de production conventionnelles. Aux Etats-Unis, il est déjà produit en grande quantité et représente plus de 10 % de la production gazière (contre 1 % seulement en 2000). L’engouement pour cette nouvelle source d’énergie en Amérique du Nord (gisement de Barnett Shale au Texas) a été favorisé par une réglementation environnementale peut contraignante et qualifiée en Europe de souple. Des avancées technologiques récentes semblent également avoir permis de réduire les coûts des forages. Le principe d’exploitation repose sur la technique de fracturation hydraulique des roches qui libère le gaz ensuite collecté dans des puits d’extraction. La fracturation s’effectue grâce à un mélange de grandes quantités d’eau avec du sable et des produits chimiques. L’injection de ce mélange génère une remontée du gaz avec une partie du liquide de fracturation. Chaque frack nécessite 15 000 m3 d’eau et chaque puits peut être fracturé jusqu’à 14 fois. L’impact environnemental de ce type d’exploitation n’est pas neutre. L’eau remontant à la surface doit être traitée car elle est salée et contient des métaux lourds. La multiplication des puits (tous les 500 m car les zones de drainage autour de chaque puits restent pour l’instant faibles) et le devenir d’une partie des eaux de fracturation en profondeur (pouvant polluer les nappes phréatiques profondes) sont aussi des sujets de préoccupations importants. Sur le continent européen, les bassins de gaz de schiste les plus intéressants sont situés en Europe du Nord, de l’Est et en France dans le bassin du Sud-Est (région de Montélimar à Montpellier jusqu’aux confins des Cévennes). Une cartographie des ressources est en cours et Total vient d’obtenir un permis d’exploration dans la région de Montélimar. Les autres grands groupes pétroliers ont aussi investi dans la filière gaz de schiste, Shell en Suède, Exxon Mobil en Allemagne et la plupart des compagnies sont aussi présentes en Pologne et en Lituanie. Conscientes des nuisances des procédés de fracturation, les compagnies pétrolières investissent des budgets considérables dans la recherche de moyens technologiques nouveaux qui sont déjà testés aux Etats-Unis. Peut-on espérer voir l’exploitation du gaz de schiste se développer en France ? La réponse appartient au pouvoir politique qui devra aussi composer avec les engagements environnementaux actés dans le cadre du Grenelelle de l’environnement. Il semble que l’analyse des données géologiques et les résultats des prospections sur un nouveau site demandent en général 5 à 7ans et ensuite plusieurs années sont encore nécessaires pour mettre en place l’extraction et les infrastructures connexes. Aux Etats-Unis, il a fallu 10 ans pour construire une filière de production de schiste à un stade industriel.

Des constructeurs motivés mais attentifs à la pérennité du marché

Durant la période 1994-2003, le montage d’alambics neufs ou d’occasion quasiment inexistant et des interventions de maintenance très limitées ont entraîné une perte de savoir-faire dans l’ensemble des métiers nécessaires au fonctionnement dans les ateliers de distillation. Au début des années 70, plus de 10 constructeurs employaient 250 salariés pour satisfaire la demande régionale alors qu’au début des années 2000, 25 à 30 personnes étaient suffisantes pour entretenir un parc d’alambic qui fonctionnait « au ralenti ». Le potentiel de compétences s’est considérablement fragilisé au point que cette activité a failli disparaître définitivement dans la région. La décapitalisation du savoir-faire a été spectaculaire au niveau des chaudronniers cuivre, car ce type de métier dur et technique n’est plus enseigné dans les filières de formation de chaudronnerie. Actuellement, la pérennité des fabrications des cucurbites, des chapiteaux, des cols de cygne, des serpentins, repose sur seulement quinze chaudronniers cuivre dont une majorité a dépassé le cap de la quarantaine. Ces hommes expérimentés détiennent un savoir-faire unique et essaient de le transmettre à des jeunes mais les vocations pour « cogner » le cuivre sont rares. Les cinq constructeurs actuellement présents dans la région font à la fois preuve de dynamisme et de prudence car ils s’interrogent sur la pérennité des débouchés. L’activité fabrication et de maintenance des alambics charentais mobilise actuellement 70 personnes à plein-temps, ce qui est beaucoup par rapport au contexte de 2000 et peu par rapport au début des années 70. Certes les moyens technologiques permettent d’aborder le travail de façon plus productive dans divers domaines, sauf au niveau de l’activité cuivre. Construire et assurer la maintenance de distillerie nécessite des infrastructures, du matériel et des compétences humaines diversifiées car plusieurs métiers interviennent dans le fonctionnement des alambics : des chaudronniers cuivre, des automaticiens, des thermiciens et des spécialistes du gaz. Les constructeurs doivent posséder des équipes pluridisciplinaires regroupant l’ensemble de ces compétences, d’où leurs besoins de s’appuyer sur un marché plus constant dans le moyen terme. De 2004 à fin 2008, l’activité commerciale du pôle distillation a été porteuse mais, en 2009, les chantiers ont été plus rares. Or, l’apparition de nouvelles attentes technologiques pour économiser de l’énergie depuis trois ans mobilise les compétences des entreprises qui investissent sur le développement de nouveaux produits. Les engagements financiers pour mettre au point de nouveaux brûleurs, des foyers totalement repensés, des moyens de préchauffage des vins innovants sont conséquents pour des PME de 5 à 30 personnes. Comme le marché régional représente 80 % du débouché de ces nouveaux produits, on comprend aussi les inquiétudes des constructeurs dont tous les responsables ont connu « la dépression 1993-2004 »