Comme le vin, la bière est une boisson fermentée. Sauf que, dans le cas présent, la matière première, source de sucre et donc d’alcool, est une céréale, de l’orge pour l’essentiel, même si d’autres céréales peuvent intervenir. Préalablement au processus de brassage, l’orge doit être maltée. C’est le travail de la malterie, une industrie à part qui intervient en amont des brasseries. Le maltage consiste à faire subir au grain un début de germination qui libère des enzymes (trempage pendant trois jours puis germination durant une huitaine et enfin arrêt de cette germination par dessiccation). Plus le grain est chauffé, plus il prend de la couleur et plus il acquiert un arôme particulier. Les trois malts de base donneront la bière blonde, ambrée ou brune mais la palette des malts est beaucoup plus large. Pour la fabrication de leurs bières, les brasseurs travaillent toujours par assemblage, en mélangeant différents types de malts. En fonction de ce qu’il veut faire, le brasseur sélectionnera sa ou ses malteries selon leurs matières premières spécifiques, en France, en Belgique, en Allemagne…

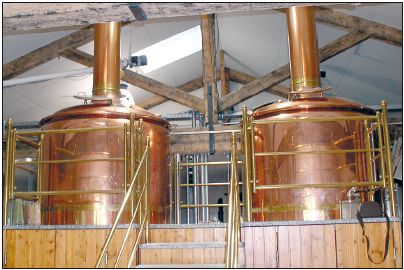

Le brasseur qui reçoit les grains de malt va d’abord les écraser (ou concasser) à l’aide d’une sorte de gros moulin à farine. Objectif : obtenir une mouture grossière qui libérera le sucre sans trop dégrader le grain. L’opération de brassage proprement dite – la production de moût – peut alors commencer. Le malt concassé est transféré dans une première cuve, encore appelée « cuve matière », où s’opère le mélange avec de l’eau chaude (de 35 à 50 °C), à raison de trois litres d’eau par kilo de malt. C’est l’empâtage. Vient ensuite la phase de brassage, dans le vaisseau de brassage. En réalisant une « courbe de chauffe », c’est-à-dire en montant la température par paliers successifs – de 50 à 73-75 °C – le brasseur va agir sur le travail des enzymes. A chaque température, correspond l’activité optimale d’une enzyme pour la transformation des amidons en sucres et des protéines en acides aminés. En sort un jus sucré, très chaud et douceâtre, qui a l’aspect du thé. A ce moment, la brasserie regorge d’effluves – nez de malt et de céréales – qui sortent par portes et fenêtres. Par le biais de l’infusion, une première filtration naturelle est assurée. Les matières solides décantent et se déposent au fond du vaisseau. Le liquide qui surnage donne le véritable « moût ». Dans les régions brassicoles, les résidus solides, une fois séchés, serviront d’aliments aux bovins. Très énergétiques, on les appelle des « drêches ». Après plusieurs filtrations, le moût rejoint la cuve de cuisson ou « chaudière à cuire ». Porté à ébullition (101 °C), le moût bout à gros bouillons. C’est là qu’il reçoit l’adjonction du fameux houblon, à dose parcimonieuses : de 1 à 2 g par litre. Le houblon, plante grimpante dont on utilise que les fleurs femelles, va apporter de l’amertume et du goût. L’ébullition, qui dure environ 2 heures, a aussi pour effet de stériliser le moût. A noter que les cuves ne sont pas chauffées à feu nu, comme les alambics charentais, mais à la vapeur, au travers d’une double enveloppe entourant les vaisseaux.

une « machinerie » complexe

D’où, dans la brasserie, la présence de toute une « machinerie » complexe, entre la chaudière vapeur et les tubulures qui acheminent la source de chaleur. Le jus houblonné est ensuite clarifié, refroidi (entre 10 et 20 °C) et envoyé en cuve de fermentation (cuves de 25 hl vol. mais qui peuvent atteindre 1 000 hl vol. et plus dans de grandes brasseries). Après le brassage, la fermentation constitue l’autre grande étape de la production brassicole. Après ajout de la levure au moût refroidi, la fermentation peut commencer. Son goût, la bière la tient en grande partie de cette transformation des sucres en alcool et en gaz carbonique. Comme toujours, le levurage fait intervenir des mécanismes très complexes. Selon les types de levures, la bière « goûtera » des arômes différents : plus épicés, plus floraux…Traditionnellement, les grands brasseurs développent leurs souches de levures en interne et en garde jalousement le secret. Les petites brasseries, celles qui manquent d’antériorité en tout cas, travaillent avec des souches du commerce, ce qui n’exclut pas une approche sélective. Globalement, entre le brassage et la première fermentation, il se sera écoulé 8 heures, durée moyenne correspondant au cycle de production d’une brasserie. Reste la finition, une période d’environ une semaine, au cours de laquelle la bière va mûrir. Elle subit une fermentation secondaire et bénéficie éventuellement du « coup de patte » du brasseur. Ce dernier rajoutera ici du sucre, là des substances aromatiques… Encore trouble, la bière est ensuite passée au froid (zéro degré) pendant trois semaines pour être affinée. Filtrée ou non au terme de cette période, elle sera alors mise en bouteilles ou en fûts. En Belgique, où les bières sont un peu plus acides, ils arrivent que certaines brasseries fassent vieillir leurs bières en fûts de chêne et les conservent jusqu’à trois ans (Gueuze Cantillon), voire même jusqu’à vingt ans dans de bonnes caves. Traditionnellement, les brasseries françaises ne pratiquent pas le vieillissement sous bois.

Parler de la bière sans parler de l’eau serait comme de parler du fromage en oubliant la tranche de pain. Beaucoup de brasseries disposent de leur propre ressource en eau. A la Brasserie des Gabariers, on utilise l’eau du réseau, avec grande satisfaction. « Sur Cognac, l’eau du réseau est de très bonne qualité. »