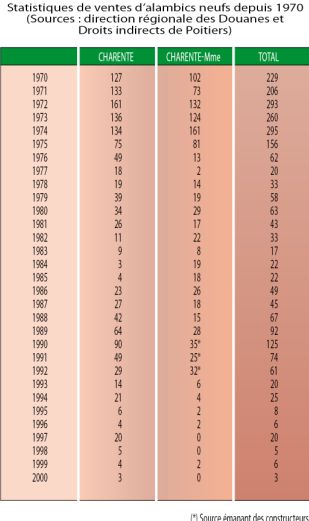

L’alambic charentais joue un rôle majeur dans toute la filière de production du Cognac et c’est l’un des rares équipements que l’on peut qualifier de noble. Son principe, sa conception et sa conduite « ont été façonnés » à la main au fil des décennies et cela a généré un véritable savoir-faire au niveau des hommes qui le fabriquent et qui l’utilisent. On ne s’improvise pas distillateur et l’arrivée de la technologie dans les distilleries n’a rien changé à ce principe ; au contraire, cela a permis aux hommes de recentrer leurs compétences sur l’extraction des arômes. La fabrication des alambics est aussi un métier qui fait partie de la culture de la région délimitée mais, malheureusement, les difficultés économiques majeures de toute la filière de production depuis dix ans ont fragilisé ce capital technologique. Actuellement, moins de quarante personnes vivent à plein temps des métiers de la distillation en Charentes et la pérennité du savoir-faire est menacée. Il s’est vendu à peine 60 alambics neufs depuis dix ans et le savoir-faire en matière de chaudronnerie cuivre s’en trouve profondément affecté. L’absence de marché a progressivement entraîné une décapitalisation des compétences au point que l’on ne forme plus de jeunes chaudronniers cuivre. Ce métier, si fondamental pour la fabrication et l’entretien des alambics, n’attire plus les vocations. Les chaudronniers encore en activité s’en inquiètent car il faut 3 à 5 ans de formation sérieuse pour former des professionnels du cuivre. En cette fin de campagne de distillation, on peut penser que la pérennité des fabrications d’alambics charentais est en danger car le savoir-faire repose sur un nombre restreint de spécialistes et qui vieillissent.

L’alambic charentais joue un rôle majeur dans toute la filière de production du Cognac et c’est l’un des rares équipements que l’on peut qualifier de noble. Son principe, sa conception et sa conduite « ont été façonnés » à la main au fil des décennies et cela a généré un véritable savoir-faire au niveau des hommes qui le fabriquent et qui l’utilisent. On ne s’improvise pas distillateur et l’arrivée de la technologie dans les distilleries n’a rien changé à ce principe ; au contraire, cela a permis aux hommes de recentrer leurs compétences sur l’extraction des arômes. La fabrication des alambics est aussi un métier qui fait partie de la culture de la région délimitée mais, malheureusement, les difficultés économiques majeures de toute la filière de production depuis dix ans ont fragilisé ce capital technologique. Actuellement, moins de quarante personnes vivent à plein temps des métiers de la distillation en Charentes et la pérennité du savoir-faire est menacée. Il s’est vendu à peine 60 alambics neufs depuis dix ans et le savoir-faire en matière de chaudronnerie cuivre s’en trouve profondément affecté. L’absence de marché a progressivement entraîné une décapitalisation des compétences au point que l’on ne forme plus de jeunes chaudronniers cuivre. Ce métier, si fondamental pour la fabrication et l’entretien des alambics, n’attire plus les vocations. Les chaudronniers encore en activité s’en inquiètent car il faut 3 à 5 ans de formation sérieuse pour former des professionnels du cuivre. En cette fin de campagne de distillation, on peut penser que la pérennité des fabrications d’alambics charentais est en danger car le savoir-faire repose sur un nombre restreint de spécialistes et qui vieillissent.

Contrairement à une cuve ou à la plupart des équipements de vinification, la construction d’un alambic est en quelque sorte « façonnée » par la main de l’homme. La technologie de fabrication ne repose pas sur des procédés industriels mais sur des approches artisanales qui nécessitent l’implication de trois corps de métiers différents, des chaudronniers cuivre, des fumistes et des spécialistes en automatismes et en gaz. Le développement de tous les équipements annexes aux alambics depuis 20 ans découle de transferts de technologies issues de procédés de combustion et d’automatisation utilisés dans l’industrie. La réalisation de la fumisterie des alambics repose aussi sur des règles spécifiques afin de trouver les bons compromis pour la circulation de l’air chaud autour des marmites.

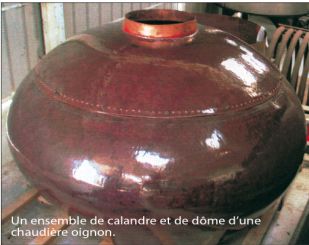

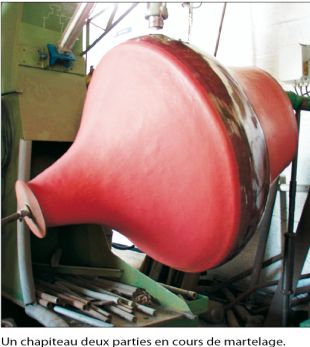

L’activité de chaudronnerie cuivre est une tradition culturelle en Charentes et les ouvriers qui forment une calandre, un chapiteau… font un travail noble, difficile sur le plan physique et complexe au niveau technique. Chaque alambic est un appareil unique avec des caractéristiques de fabrication à la fois standardisées et aussi légèrement différentes en raison de l’importance des interventions manuelles des chaudronniers.

La conduite d’un alambic Charentais nécessite une grande technicité

D’ailleurs, tous les distillateurs constatent que chaque chaudière distille à son rythme et qu’il faut savoir tenir compte et tirer profit de ces spécificités pour conduire les chauf fes. L’aspect rustique et surtout la longévité des matériels auraient tendance à laisser à penser à des observateurs extérieurs à la région que la distillation est une opération simple et figée qui se déroule selon des procédures industrielles et standardisées. La réalité est toute autre puisque, au contraire, la distillation charentaise est une opération technique où le savoir-faire des hommes intervient quotidiennement. Les distillateurs conduisent leurs chauffes avec beaucoup plus d’attention pour optimiser les conditions de l’extraction aromatique et cette démarche a suscité de nouveaux besoins technologiques au niveau de l’agencement del’alambic et des distilleries.

Au cours des 25 dernières années, l’alambic charentais n’a pas évolué sur son principe mais, par contre, la conception globale des différents éléments (marmite, chapiteau, col de cygne et réfrigérant) a été mieux « définie et dimensionnée », et des équipements annexes ont fait leur apparition pour optimiser le fonctionnement des allures de chauffes, la maîtrise des débits de coulages, les températures des différentes fractions de distillats… Il ne faut pas non plus penser que certains éléments d’une chaudière jouent un rôle plus important que d’autres vis-à-vis de la réussite de la conduite des chauffes et du bon fonctionnement de l’ensemble de l’appareil. Dans la pratique, la notion d’équilibre entre les différents éléments d’un alambic est une notion primordiale. Par exemple, l’influence de la surface d’échange d’un chapiteau et du col de cygne vis-à-vis de la cap/acité de rectification de la chaudière est indissociable du niveau de recouvrement du dôme de la marmite et des performances du serpentin. Les meilleurs spécialistes de la distillation dans la région sont tous unanimes pour dire que les alambics qui fonctionnent bien sont « cohérents » en matière de capacité, de forme et de surface d’échange des différents éléments.

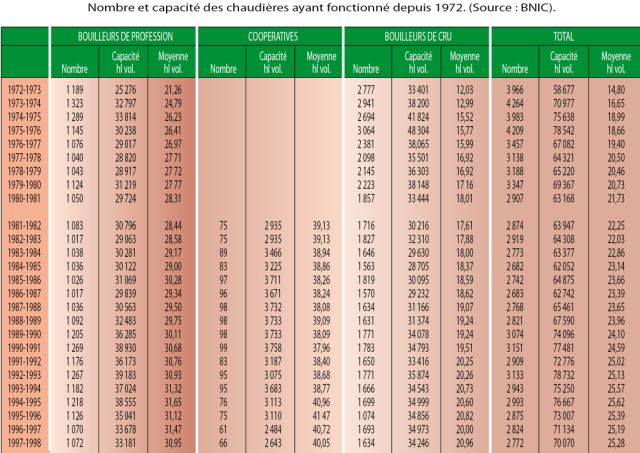

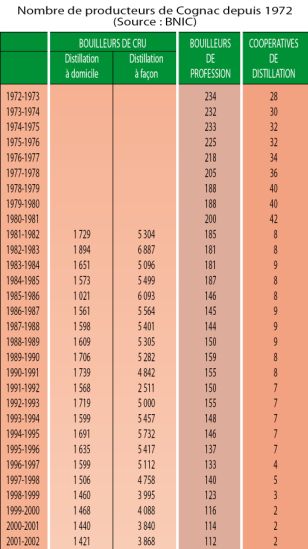

Les 1 500 chaudières installées entre 1970 et 1976 fonctionnent encore

Le métier de constructeur d’alambic a donc profondément évolué au cours des 20 dernières années car les entreprises doivent aujourd’hui posséder des compétences sur trois domaines d’activité à la fois pour la fabrication d’appareils neufs mais aussi pour les interventions de maintenance dans les distilleries. L’activité de chaudronnerie cuivre est paradoxalement la plus essentielle mais aussi la plus difficile à gérer sur une longue période car le marché est très fluctuant.

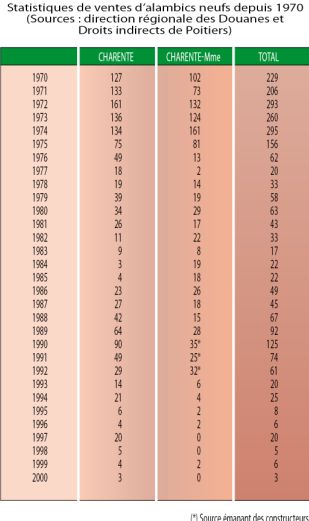

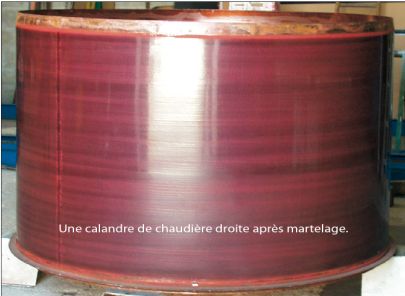

Pour les bouilleurs de cru et les distillateurs professionnels, le seul point faible des chaudières est leur calandre qui s’use au bout de 30 à 50 ans selon les durées des campagnes de distillation. D’une manière générale, tous les éléments en cuivre des alambics charentais vieillissent bien et longtemps du fait de la mise en œuvre de caractéristiques de fabrication spécifiques et éprouvées. Les ventes de chaudières neuves ont toujours été directement liées au niveau de la prospérité de l’activité viticole dans la région délimitée et il faut reconnaître que, depuis 40 ans, les fluctuations ont été importantes. Au début des années 70, l’activité de fabrication et d’entretien des distilleries mobilisait plus de 150 personnes alors que, actuellement, elle a du mal à en faire vivre 40 à plein temps. La très forte phase d’équipement au début des années 70 était liée à la fois à la prospérité du vignoble (une augmentation rapide de surfaces des besoins en eaux-de-vie) et la généralisation du gaz comme nouveau combustib le. Beaucoup de viticulteurs et de distillateurs de profession ont préféré à cette époque implanter de nouveaux alambics plutôt que d’engager des travaux parfois complexes et coûteux dans la transformation des foyers fonctionnant au charbon ou au bois. Entre 1970 et 1976, il s’est installé plus de 1 500 alambics neufs dont la plupart sont toujours en fonctionnement.

A l’époque, les constructeurs ne disposaient pas de moyens de production suffisants pour répondre à la demande et il n’était pas rare qu’une chaudière soit installée un an après avoir été commandée. Les difficultés économiques à partir de 1974 ne se sont fait réellement sentir sur les fabrications qu’à partir de 1976. Par la suite les ventes ont chuté fortement du fait d’une réduction des volumes distillés dans la région et aussi en raison da la jeunesse du parc d’alambics. Entre 1977 et 1985, 20 à 50 chaudières se sont installées tous les ans.

Une fin de décennie 90 oÙ le premier concurrent des alAmbics neufs ont été les occasions

Pendant toutes ces années, il est indéniable que le premier concurrent des chaudières neuves a été le déplacement d’alambics d’occasion ayant peu servi. En effet, certaines unités de distillation se sont arrêtées et ont été démantelées, ce qui a permis à bon nombre de bouilleurs de cru et de distillateurs professionnels d’acquérir du matériel en bon état, à un prix très compétitif. Bien que le service des Douanes ne soit plus en mesure de fournir à l’échelle de l’ensemble de la région délimitée des statistiques attestant des déplacements d’alambics, les informations recueillies auprès des divers constructeurs sont convergentes : « Depuis 5 ans, le marché de l’alambic d’occasion est prospère mais, maintenant, les chaudières de 25 hl qui restent en place sont les plus usées. »

Un problème de pérennité pour les entreprises les plus spécialisées

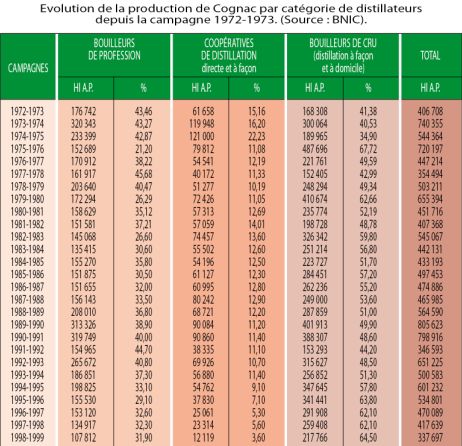

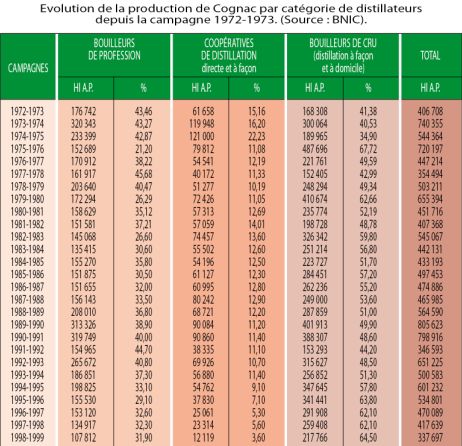

L’outil de production s’est « paupérisé » au point que les investissements essentiels ne sont plus réalisés. On ne replante plus les vignes même si 25 % des pieds sont morts dans une parcelle. La priorité est aux investissements qui permettent de réaliser des économies substantielles. L’achat d’une prétailleuse est devenu prioritaire par rapport à l’entretien de l’alambic. La diminution des volumes distillés a aussi provoqué une réduction des interventions de maintenance, et tous les distillateurs de la région ont limité leurs interventions et cherchent à décaler dans le temps leurs investissements importants. C’est d’ailleurs une réaction de bonne gestion q/ue d’être capable de moduler ses charges d’entretien et ses amortissements selon le niveau d’activité. La situation de crise qui perdure encore a fait chuter de manière dramatique les besoins en matière de distillation, au point que le savoir-faire et les métiers du cuivre s’en trouvent fragilisés. Les difficultés rencontrées par les sociétés Maresté il y a quelques années et tout dernièrement Prulho posent le problème de la pérennité des entreprises les plus spécialisées et les plus structurées (regroupant des compétences dans tous les corps de métier) dans un marché de la distillation qui ne cesse de péricliter. Est-il possible de conserver un savoir-faire, des pôles de compétences adaptées aux évolutions technologiques et d’intéresser des jeunes spécialistes à un mét/ier, s’il n’y a pas de marché ? La plupart des professionnels utilisant des alambics dans la région délimitée n’ont peut-être pas pris ou, plus sûrement, n’ont pas eu les moyens d’empêcher la fragilisation du savoir-faire des prestataires en matière de distillation. En effet, beaucoup de bouilleurs de cru et de distillateurs professionnels évoluent dans un contexte économique si difficile et si fluctuant d’une année à l’autre qu’ils ont été obligés de compresser leurs charges à tous les niveaux. Leur capacité économique s’est réduite au cours des années, au point que la survie d’un certain nombre d’entreprises n’a été possible qu’au prix d’impasses majeures et, actuellement, un phénomène de décapitalisation « ronge » l’outil de production charentais. En effet, le nombre de chau dières utilisées chaque hiver dans la région délimitée n’a cessé de diminuer au cours des dernières années. En 1993, 3 000 alambics fonctionnaient et cet hiver, seulement 2 500 à 2 600 ont été mis en route.

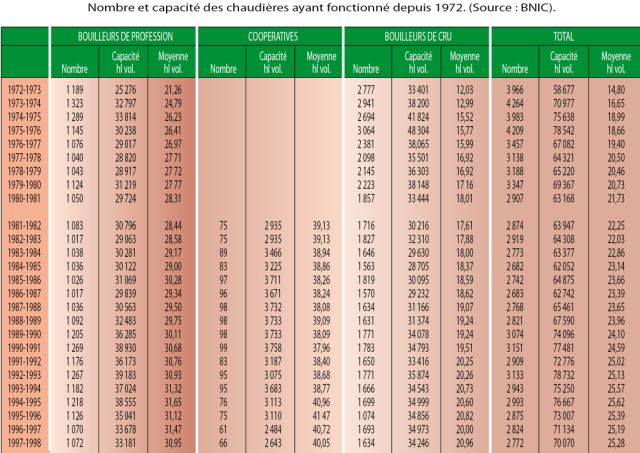

Un parc d’alambics probablement sous-utilisé au niveau des bouilleurs de cru

L’augmentation rapide de la taille de certaines exploitations et le souci de distiller sur des périodes plus courtes ont incité un certain nombre de bouilleurs de cru à augmenter leurs capacités de distillation. Les déplacements d’alambics d’occasion non utilisés depuis plusieurs années (le plus souvent équipés des foyers préfabriqués) ont jusqu’à présent satisfait cette petite demande. Il arrive même que ces réinstallations soient réalisées sans interventions d’entreprises spécialisées, faute de moyens financiers. Les besoins en matière d’automatismes de distillation sont aussi très variables mais, d’une manière générale, la distillation à la propriété trouve son fondement dans la recherche d’une typicité exprimée par le savoir-faire du distillateur. Les interventions de maintenance au niveau des bouilleurs de cru sont aussi directement proportionnelles à la durée d’utilisation et une distillation de trois ou quatre semaines ne justifie pas un contrôle de la combustion du brûleur et de la cheminée. Le coût de cette prestation est souvent supérieur à l’investissement supplémentaire en gaz lié à une surconsommation. Néanmoins, il est probable que dans les années à venir l’application rigoureuse de certaines réglementations rendra obligatoire la mise en œuvre de contrôles au niveau de toutes les distilleries. Les 1 550 chaudières utilisées par les bouilleurs de cru réalisent en général de petites campagnes, et donc l’usure des calandres risque donc d’être lente. Au cours de la campagne 2000-2001, le volume moyen distillé par les bouilleurs de cru était de 840 hl, soit l’équivalent de 23 jours de distillation avec une chaudière de 25 hl.

Un chaudronnier nous confiait que certaines chaudières neuves installées dans des propriétés au début des années 70 n’avaient pas encore perdu 1 mm d’épaisseur au niveau des calandres après avoir distillé régulièrement un mois par an. L’aménagement qualitatif des distilleries reste tout de même un créneau de marché à ne pas sous-estimer car de plus en plus de b/ouilleurs de cru ont pris conscience que l’intérêt de la distillation à domicile réside dans une recherche permanente de typicité aromatique. Aussi, il est probable que les caractéristiques des matériels déplacés ne soient pas toujours en phase avec ces approches de recherches qualitatives. Certains viticulteurs n’hésitent pas à faire modifier un chapiteau sous-dimensionné, un réfrigérant ayant une surface d’échange insuffisante, un investissement dans un système de refroidissement, à changer leurs brûleurs…

Des distilleries professionnelles dont le niveau d’utilisation est difficile à cerner

Au début des années 90, les 150 ateliers de distillation professionnels détenaient un parc d’environ 1 250 à 1 300 chaudières. Actuellement, la capacité de distillation des distillateurs professionnels se répartit au sein d’une centaine d’entreprises (114 au cours de la campagne 2000-2001) équipées d’un nombre d’alambics variable. Néanmoins, ce parc d’environ 900 chaudières (au cours de la campagne 1999-2000) fonctionne de manière plus intense mais le niveau d’utilisation réel reste difficile à apprécier. Certaines distilleries sont à l’ar/rêt, d’autres fonctionnent 5 ou 6 semaines et enfin une partie de ces entreprises font aussi des campagnes de 5 mois. Au cours de la campagne 2000-2001, les distillateurs de profession ont distillé 2 584 634 hl de vins, soit l’équivalent de 2 872 hl par chaudière de 25 hl pour un parc total de 900 alambics. La durée moyenne de fonctionnement théorique de chaque chaudière de 25 hl se situe à 78 jours par an, soit trois fois plus que celle des bouilleurs de cru. Ce dernier élément est seulement un indicateur du niveau de fonctionnement des distilleries professionnelles mais il n’est nullement le reflet de l’utilisation réelle du parc de chaudières.

La plupart des unités fonctionnant plusieurs mois chaque hiver sont équipées d’automatismes qui, d’une part, libèrent le personnel de tâches contraignantes et, d’autre part, permettent de gérer avec plus de souplesse et d’efficacité la conduite des coulages. De gros investissements ont été réalisés ou sont en passe de l’être au niveau des circuits des eaux de refroidissement et du traitement de tous les effluents de distillation. Les charges liées à la maintenance des distilleries professionnelles sont variables d’une entreprise à l’autre et, en général, ces prestations sont directement proportionnelles à leur niveau d’automatisation.

Certains chefs d’entreprise considèrent que les charges d’entretien d’une distillerie peuvent atteindre jusqu’à 15 % du coût total de fonctionnement alors que d’autres les minimisent du fait d’un niveau d’équipement moindre. Néanmoins, la mise en application de nouvelles contraintes en matière de sécurité au niveau du stockage des eaux-de-vie, du système électrique et de l’alimentation de gaz et de la combustion risque d’obliger un certain nombre d’unités actuellement sous-équipées à aménager leur installation dans l’urgence. Il n’est pas illusoire de penser que le parc d’alambics détenu par les distillateurs de profession est globalement plus usagé que celui détenu par les bouilleurs de cru, mais cela ne signifie pas pou r autant que les chaudières ne sont pas opérationnelles.

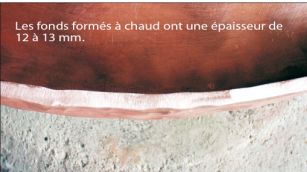

Les calandres ont une durée de vie qui dépasse 30 ans avec le gaz

Le travail du cuivre pour la fabrication des alambics Charentais fait appel à un savoir-faire spécifique

L’âge moyen des derniers ouvriers experts en cuivre est supérieur à 50 ans et depuis 10 ans aucun jeune n’a été formé et la raison en est simple : « Une entreprise ne peut pas intéresser des jeunes à un métier quand les fabrications se limite à quelques exemplaires par an et encore pas toujours. Il devient alors quasiment impossible de transmettre le savoir-faire indispensable au travail du cuivre. »

Un chaudronnier encore en pleine activité nous expliquait qu’à la fin des années 60, il existait des formations d’enseignement professionnel en chaudronnerie cuivre alors que depuis elles ont disparu. Cet ouvrier a obtenu au bout de trois années d’enseignement par alternance un CAP et aussi une véritable transmission de savoir-faire de la part de tuteurs expérimentés qui travaillaient le cuivre depuis déjà 20 ou 25 ans. Le rythme des fabrications soutenu à l’époque permettait de former un chaudronnier cuivre en 3 à 5 ans de pratique dans une entreprise. La réalisation de certaines pièces comme une calandre de chaudière oignon trois parties nécessite une véritable dextérité que l’on obtient en pratiquant régulièrement.

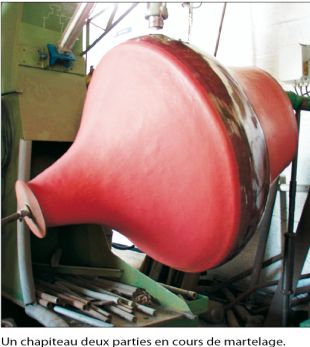

Les deux responsables d’entreprises que nous avons rencontrés nous ont tenu le même discours sur le travail du cuivre : « La réalisation d’opérations comme le formage, le rivetage, l’écrouissage… nécessite une formation spécifique et un niveau de compétences bien supérieur à des travaux de chaudronnerie métallique traditionnelle. » L’inox est un matériau rigide qui se plie, se découpe, s’emboutit, se roule et se soude beaucoup plus facilement que le cuivre qui est /un métal mou et déformable. L’obtention de pièces ayant une forme très particulière, comme par exemple une calandre de marmite en oignon, un chapiteau ou un col de cygne, est un travail d’expert. L’alambic charentais est véritablement « façonné » par la main des chaudronniers cuivre qui sont à la fois des gens courageux et disposant d’aptitudes techniques et intellectuelles indéniables. »

Ne faut-il pas engager une réflexion pour pérenniser la transmission du savoir-faire des chaudronniers cuivre ?

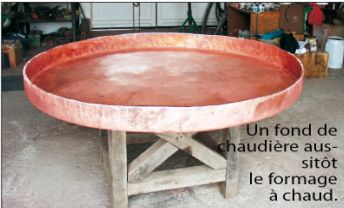

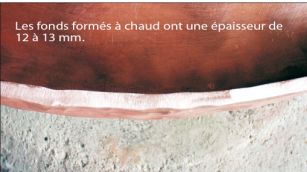

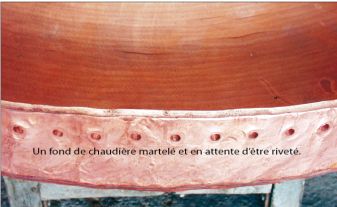

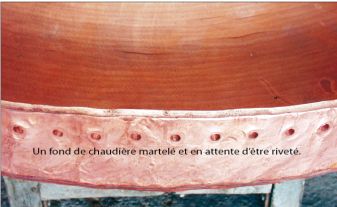

L’opération de martelage ou d’écrouissage est déterminante pour la longévité des alambics dans le temps. Par exemple, des fonds de chaudières insuffisamment martelés perdront rapidement leur galbe en cours d’utilisation. Le cuivre est un métal qui au contact de la chaleur devient mou et c’est pour cette raison qu’il est impossible de souder sur un alambic en place des pièces en utilisant les technologies de soudure utilisées pour tous les autres métaux. La réalisation de nœuds d’étain pour souder du cuivre est une technique particulière qui aujourd’hui ne fait plus partie des programmes d’enseignement faute de demande de qualification professionnelle sur ce créneau d’activité. Le capital de savoir-faire en matière de chaudronnerie cuivre appliquée aux exigences de la distillation charentaise est actuellement détenu par une petite dizaine de personnes dans la région délimitée, et la plupart de ces experts auront arrêté leur métier d’ici 5 à 10 ans. On peut donc se demander s’il ne serait pas souhaitable qu’une réflexion constructive soit engagée entre ces spécialistes et les professionnels de la distillation en Charentes pour transmettre et pérenniser ce savoir-faire ? Le risque de voir disparaître un tel capital de technologie pourrait devenir, d’ici 5, 10 ans… préjudiciable pour la démarche de production des eaux-de-vie de Cognac ? Il serait paradoxal de voir une distillerie stopper son activité en pleine période de distillation faute de trouver sur place une entreprise capable de réaliser des interventions de maintenance courantes (réparer une traverse de réchauffe-vin, des fuites sur un chapiteau, changer les premiers tours de serpentin…). Par ailleurs, l’achat d’un alambic charentais neuf fabriqué selon les principes traditionnels et spécifiques à la filière Cognac sera-t-il envisageable d’ici 10 ans quand tous les chaudronniers seront en retraite ? Pour pallier cette carence de savoir-faire plus ou moins durable, ne serait-il pas nécessaire de créer un pôle de préservation de la chaudronnerie cuivre en Charentes ? On ne peut pas nier que c’est un enjeu important pour un produit comme le Cognac dont les spécificités organoleptiques, qualitatives et marketing, reposent sur des valeurs de terroirs bonifiées par un appareil « magique » : l’ancestral et le toujours précurseur alambic charentais.

La profession ne possède pas entièrement les caractéristiques de fabrication des alambics Charentais

L’autre interrogation que suscite la fragilisation des entreprises de construction des alambics se situe au niveau des caractéristiques proprement dites des alambics. En effet, le décret de production d’eaux-de-vie dans la région délimitée fixe un certain nombre d’éléments concernant le mode de distillation à deux repasses, le principe de chauffage des chaudières et la contenance des alambics. Par contre, les caractéristiques précises et les cotes nécessaires à la fabrication des différentes parties des alambics ne sont pas détenues par les services régionaux de l’INAO et par l’interprofession. La raison en est simple, compréhensible et logique compte tenu de l’organisation de tous les métiers de production dans la région délimitée.

Historiquement, les constructeurs d’alambics étaient tous des entreprises locales complètement impliquées dans la filière Cognac, qui détenaient tous ces éléments et surtout les faisaient évoluer techniquement en entretenant des contacts avec les grands opérateurs du Cognac. Il s’est créé au fil des décennies un climat de travail constructif entre la profession et les constructeurs locaux, et cela se concrétisait par une volonté commune d’optimiser les caractéristiques de fabrication des alambics aux attentes qualitatives des eaux-de-vie. Plus précisément, les constructeurs ont pris en compte les remarques des grands négociants au niveau de la forme et des dimensions (hauteur maximum des marmites), de la conception des tours à feu, des volumes des chapiteaux, de la hauteur et des angles de courbure des cols de cygne, du bon dimensionnement des pipes de refroidissement et des caractéristiques du serpentin… et progressivement des caractéristiques plus précises de fabrications des alambics se sont imposées.

Toutes ces données essentielles et fondamentales sont détenues aujourd’hui seulement par 5 ou 6 personnes et si le marché des alambics continue de stagner à ces niveaux actuels, il est indéniable que le capital de connaissances techniques sera en danger. Le risque de voir disparaître une p/artie de ces caractéristiques de fabrications est sans aucun doute lié à la fragilisation du métier de chaudronnier cuivre. Certes, les grandes entreprises de négoce possèdent sans aucun doute une partie de ces données car, avant chaque implantation de distilleries, des cahiers des charges sont établis. La connaissance précise des caractéristiques de toutes les formes de marmites, de chapiteaux, de cols de cygnes, des rapports cuivre/volume à respecter selon les contenances de chaudières… font partie d’un patrimoine technologique et qualitatif spécifique au Cognac dont une partie pourrait, dans un avenir plus ou moins proche, échapper à la profession. Ne serait-il pas non plus souhaitable et opportun de créer une bibliothèque technologique recensant tous les éléments fondamentaux de fabrication pour être en mesure de protéger l’alambic et surtout de pérenniser ses principes ?

Les distributeurs UNDAVINA en Charentes et dans le Bordelais

Dans la région, le matériel est distribué par les Ets MAUNAIS (16130 Segonzac), les Ets CLABE (33420 Naujan-et-Postiac), les Ets SOGEC (33500 Lalande-de-Pomerol, 33112 Saint-Laurent-du-Médoc, 33210 Preignac), ainsi que les spécialistes Quads Herriberry Aquitaine Yamaha (33185 Le Haillan), les Ets PIGEON POLARIS (33520 Bruges), SQUADRON 33 Bombardier (33300 Bordeaux), les Ets GAUTHIER ARTICAT (33350 Castillon-la-Bataille).

Demande de documentation complète au COMPTOIR DU NOUVEAU MONDE, B.P. 8 33290 Ludon-Médoc. Tél. 06 08 322 892. Fax : 05 57 880 625.

RÉglementation Sur La Fabrication Et La Détention Des Alambics

Obligations des fabricants et des marchands

Obligations des détenteurs d’alambics

Quiconque désire importer, acquérir à titre gratuit ou onéreux, louer ou faire réparer ou transformer un appareil ou portions d’appareils propres à la distillation, à la fabrication d’eaux-de-vie, doit en faire la demande écrite au service des douanes et droits indirects du lieu d’implantation dudit appareil ou portions d’appareils. La détention des alambics est, en effet, réservée depuis 1960 aux distillateurs de profession (par extension aux bouilleurs de cru de la région délimitée cognac distillant à domicile), aux loueurs d’alambic ambulant ou aux personnes justifiant de la nécessité d’utiliser ces appareils pour des besoins professionnels, excluant la production d’alcools de bouche ou d’eaux-de-vie (dénaturation d’alcools, fabricants de produits pharmaceutique…).

Après instruction de la demande, si les garanties morales offertes par le requérant sont suffisantes, une autorisation de détention est délivrée par le service spécialisé.

Le détenteur est tenu de faire, au service spécialisé, dans les cinq jours qui suivent la réception de l’appareil, une déclaration de possession, énonçant le nombre, la nature et la capacité de l’alambic.

Cette déclaration permet au service d’identifier les détenteurs d’alambics et d’effectuer les opérations de poinçonnage, tout appareil ou portions d’appareils devant être poinçonnés dès que le destinataire non fabricant ou marchand en a pris possession.

Chaque alambic est ainsi immatriculé par le service, qui tient la fiche d’identité de l’alambic et un répertoire de tous les alambics.

Le poinçon est appliqué sur les parties essentielles de l’alambic (chaudières, chapiteaux, vases, cols de cygnes…).

Si lors de la réparation ou de la transformation, la marque a disparu, elle est réapposée.

En dehors de leur période d’activité, les alambics doivent être scellés, mais cette disposition est tombée en désuétude dans la région délimitée cognac.

formalités à la circulation

Depuis l’article 18 de la loi n° 99-1173 du 30 décembre 1999, en circulation nationale, l’utilisation d’un document administratif d’accompagnement (DAA/DAC) est requise, toutefois il est dispensé de validation à l’expédition et à la réception, sous réserve de l’information préalable du service spécialisé dont dépend l’expéditeur.

L’apurement est réalisé lorsque le destinataire renvoie l’exemplaire 3 du document annoté, daté et signé à l’expéditeur.

Par dérogation, les alambics et/ou les portions d’alambics destinés à être réparés ou transformés peuvent circuler uniquement sous couvert d’une autorisation administrative (l’autorisation de détention) délivrée par le service qui gère l’opérateur.

A l’importation, via un port ou un aéroport national, lorsque l’alambic est destiné à un opérateur établi sur le territoire métropolitain, le DAA/DAC et l’autorisation administrative de détention sont requis.

A l’exportation, via un port ou un aéroport national, seul le DAA/DAC est requis.

En circulation intracommunautaire, en provenance d’un autre Etat membre, aucun titre de mouvement n’est exigé. A l’expédition, seul le DAA/DAC est requis pour justifier la sortie de chez l’opérateur et la circulation sur le territoire national.

Direction régionale des Douanes et roits indirects de Poitiers (32, rue Salvador-Allendé, 86000 Poitiers)