La forte augmentation du prix du gaz depuis 10 ans et la crainte de voir cette tendance haussière se poursuivre dans l’avenir

amènent les distillateurs professionnels et les bouilleurs de cru à s’intéresser à toutes les pistes pour économiser de l’énergie tout en respectant les principes qualitatifs inhérents à la distillation des eaux-de-vie de Cognac. L’appréciation des besoins énergétiques nécessaires à la distillation d’un hectolitre d’alcool pur est actuellement un sujet de préoccupation important car le seul coût du gaz représente 30 à 45 % des frais de distillation. Les développements technologiques des constructeurs d’alambics et les travaux de recherches mis en œuvre depuis 2008 par la Station viticole du BNIC et les grandes maisons de Cognac tendent à prouver que l’alambic charentais peut distiller d’une manière « plus économe ».

Le gaz n’est pas devenu le combustible « roi » dans plus de 99 % des distilleries de la région délimitée par hasard. Cette énergie présente de réels avantages au niveau du process de distillation en raison des nombreuses possibilités de variations d’intensité de chauffe qu’elle permet de mettre en œuvre. Le renchérissement du coût du gaz est une préoccupation nouvelle qui engendre de nouvelles évolutions technologiques. Leur intérêt technique doit s’accompagner d’une économie de gza suffisante pour que ces investissements soient réellement rentables.

Au cours des deux cycles de la distillation charentaise, il se produit « des extractions aromatiques » qui confèrent aux eaux-de-vie une typicité unique et différenciée selon les effets terroirs et les méthodes de distillation. Le principal avantage du gaz réside dans l’efficacité, la souplesse et la simplicité du pilotage du feu sous les chaudières qui ont libéré les distillateurs des tâches fastidieuses d’alimentation en combustible (apports de bois, de briquettes de charbon) et de la conduite proprement dite du feu. Désormais, les distillateurs mobilisent leur énergie et leur savoir-faire dans les démarches de recherches qualitatives en intervenant plus efficacement sur la conduite des coulages, les différents fractionnements des distillats, la maîtrise des températures de coulage et la réalisation des coupes.

Au cours des deux cycles de la distillation charentaise, il se produit « des extractions aromatiques » qui confèrent aux eaux-de-vie une typicité unique et différenciée selon les effets terroirs et les méthodes de distillation. Le principal avantage du gaz réside dans l’efficacité, la souplesse et la simplicité du pilotage du feu sous les chaudières qui ont libéré les distillateurs des tâches fastidieuses d’alimentation en combustible (apports de bois, de briquettes de charbon) et de la conduite proprement dite du feu. Désormais, les distillateurs mobilisent leur énergie et leur savoir-faire dans les démarches de recherches qualitatives en intervenant plus efficacement sur la conduite des coulages, les différents fractionnements des distillats, la maîtrise des températures de coulage et la réalisation des coupes.

Le gaz, une énergie reine pour la distillation

Les maîtres de chais des grandes maisons de Cognac ont fait évoluer les méthodes de distillation en s’appuyant sur la souplesse d’utilisation du gaz pour moduler les prélèvements de têtes, les plages de débit de coulage du cœur, les niveaux de coupes, les durées de coulages, les fractionnements des secondes et des queues… Les méthodes de distillation Courvoisier, Hennessy, Martell et Rémy Martin possèdent de réelles spécificités qui confèrent aux eaux-de-vie une typicité propre. L’utilisation du gaz a ouvert de nouvelles perspectives technologiques au niveau de la conduite des coulages et de l’alambic charentais. Les technologies d’automatisation plus ou moins sophistiquées pour piloter les cycles de distillation et la maîtrise thermique des températures de coulage sont désormais associées à la structure des équipements de base des alambics, ce qui n’empêche pas les distillateurs de conserver un rôle déterminant vis-à-vis de la qualité finale des eaux-de-vie. Aucun « nez électronique » n’est en mesure de remplacer l’expérience en matière de dégustation des hommes pour sélectionner les « plus belles vapeurs » dans le chapiteau et le col-de-cygne.

Le prix du propane est passé de 600 €/t ht à 900 €/t HT en 6 ans

Au niveau des bouilleurs de cru, le SGV et aujourd’hui l’UGVC ont mis en place des négociations tarifaires annuelles auprès des entreprises, qui ont permis d’apporter beaucoup de transparence dans les approches commerciales. L’évolution du coût moyen du gaz propane est passée de 620 €/t HT en 2005-2006 à plus de 900 €/t HT lors de la campagne en cours.

L’impact de la flambée des cours de l’énergie sur les frais de distillation est devenu très significatif au cours des 5 dernières années, puisqu’en moyenne le coût du gaz est passé de 25-30 €/hl d’AP HT à 45-50 €/hl d’AP HT. Les économies de gaz sont devenues un sujet de préoccupation de premier plan et les constructeurs proposent depuis deux à trois ans certaines évolutions technologiques.

Une consommation moyenne de 48 à 50 kg de gaz pour distiller 1 hl d’alcool pur

La Station viticole du BNIC a mené au cours de la campagne 2008-2009 une enquête dans les distilleries (376 sites dont 56 distillateurs professionnels et 360 bouilleurs de cru) de la région qui a permis d’appréhender les consommations énergétiques. La proportion de distilleries fonctionnant au gaz naturel est nettement plus importante chez les distillateurs professionnels (54 %) que chez les bouilleurs de cru (21 %). Les consommations moyennes de gaz pour distiller 1 hl d’alcool pur s’élèvent à 50 kg d’équivalent propane chez les bouilleurs de cru et à 48 kg d’équivalent propane (soit 640 kwh/hl AP) chez les distillateurs de profession. Ces chiffres moyens reflètent des écarts importants puisque seulement 40 % des sites ont des niveaux de consommation compris entre 45 et 49 kg. 30 % des distilleries consomment plus de 55 kg et quelques ateliers dépassent 70 kg, ce qui atteste d’anomalies sérieuses au niveau des foyers et des brûleurs. A l’inverse, 30 % des distilleries ont des niveaux de consommation inférieurs à 44 kg. L’intensité du préchauffage des vins, les plus ou moins bons réglages de la cellule de combustion et l’incidence de la méthode de distillation (repasse des secondes dans les vins ou les brouillis) jouent un rôle déterminant sur les consommations de gaz.

La chauffe de vin absorbe à elle seule 50 % des besoins en énergie

Lors des cycles de distillation, l’analyse des consommations met en évidence la demande d’énergie lors de la chauffe de vin et l’importance des pertes. Le premier cycle de distillation absorbe à lui seul la moitié des besoins totaux en énergie pour produire 1 hl d’alcool pur. Au cours de la chauffe de vin, la phase de mise au courant qui conduit à la mise en ébullition des vins est de très loin la séquence la plus gourmande en gaz. La mise au courant de vins non préchauffés (entre 5 et 10 °C) peut absorber 35 à 40 % de l’énergie nécessaire à la conduite de la chauffe de vin et 15 à 20 % de l’énergie totale nécessaire à la distillation d’un hectolitre d’alcool pur. La mise en œuvre de vins préalablement préchauffés entre 40 et 45 °C permet de réduire la demande énergétique au cours de la mise au courant d’environ 25 %.

Le préchauffage des vins est une pratique très ancienne dans la région de Cognac. Les réchauffe-vins en cuivre ont toujours fait partie de l’équipement de base de la plupart des distilleries. Depuis la fin des années 70, plusieurs grandes maisons de Cognac avaient fixé des limites d’utilisation précises (parfois une non-utilisation) des réchauffe-vins en cuivre, pour des raisons d’hygiène et de qualité des eaux-de-vie. Depuis le début des années 2000, le préchauffage des vins s’est progressivement imposé comme un moyen de réduire de manière sensible les consommations de gaz durant la phase de mise au courant des vins.

Les systèmes de préchauffage en ligne se développent

Le deuxième cycle de distillation, la bonne chauffe, absorbe seulement 21 % des besoins énergétiques, soit l’équivalent de la moitié des consommations de la chauffe de vin. La phase de mise au courant des brouillis (leur mise à ébullition) nécessite beaucoup moins d’énergie, compte tenu de la teneur en alcool élevée du produit.

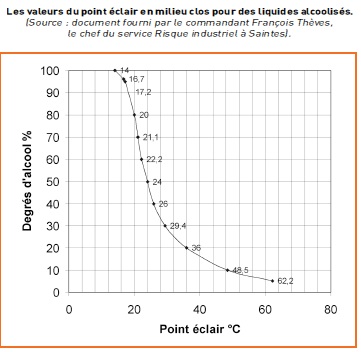

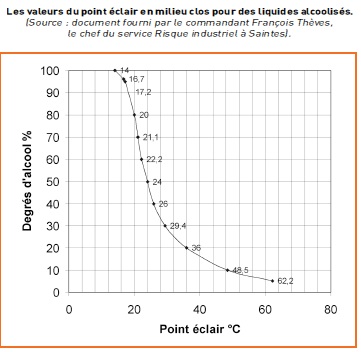

Attention au point éclair des liquides alcoolisés

Le préchauffage des brouillis est une pratique proscrite car très dangereuse compte tenu du risque d’inflammabilité élevé d’un liquide titrant entre 28 et 32 % volume d’alcool. Un liquide n’est pas d’un point de vue physique inflammable mais, par contre, l’élévation de température des liquides alcoolisés provoque une libération de vapeurs d’alcool dans l’atmosphère qui forment un mélange gazeux potentiellement inflammable et explosif. Plus la concentration en alcool des liquides est élevée, plus la température risquant d’engendrer l’inflammabilité de l’atmosphère ambiante (le point éclair) est basse. Le calcul des points d’inflammabilité, les points éclairs, tiennent compte des conditions de l’environnement où se dégagent les vapeurs d’alcool. Dans un environnement ouvert comparable à celui d’un chai de vieillissement ou d’une distillerie, les mesures sont exprimées en point éclair à coupelle ouverte et dans un milieu fermé comme celui d’une barrique ou d’un tonneau, elles sont formulées en point éclair à coupelle fermée. L’écart des valeurs d’inflammabilité entre ces deux mesures ne dépasse pas 1 à 2 °C et la valeur de référence communiquée par les services institutionnels est généralement le point éclair à coupelle fermée (le plus bas).

Les brouillis titrant entre 28 à 32 % vol. ont un point éclair de 30 °C. Vouloir préréchauffer un liquide aussi alcoolisé à ces niveaux de températures représente une très grosse prise de risque en matière de sécurité. Cela entraîne le dégagement dans l’atmosphère des distilleries de vapeurs d’alcool qui rendent le milieu inflammable et explosif en présence de la moindre énergie calorifique (étincelle électrique, effets de flamme d’origines diverses, électricité statique…). Une anomalie de fonctionnement, un mauvais allumage du brûleur, la rupture d’une connexion électrique, une erreur humaine… peuvent provoquer une explosion dans un milieu dangereux du fait de la présence d’alcool. La valeur du point éclair d’un vin titrant 10 % vol. d’alcool est de 49 °C, ce qui fait de ce niveau de température un seuil à ne pas dépasser en matière de sécurité.

Des pertes énergétiques de combustion de 15 % avec un brûleur atmosphérique bien réglé

La réalisation d’analyses de combustion chaque année en début de campagne de distillation est le seul moyen d’optimiser les réglages de la combustion des brûleurs (à hautes et basses pressions), leur rendement et, par voie de conséquence, de mieux maîtriser les consommations de gaz. Un alambic équipé d’un brûleur atmosphérique bien réglé doit avoir un rendement de combustion moyen de 85 %. Dans ces conditions, les pertes théoriques de combustion (pertes de calories évacuées dans les fumées par la cheminée) se situent autour de 15 %. Les températures des fumées se situent entre 300 et 350 °C. Suite à des aléas de fonctionnement, un mauvais réglage du registre de cheminée, des incidents au niveau des brûleurs, une dégradation des tours à feu… le rendement de combustion peut chuter à 80 %, 75 % et parfois à moins. De tels dysfonctionnements entraînent une augmentation des pertes d’énergie partie « en fumée » et les consommations de gaz peuvent alors atteindre 55 à 60 kg d’équivalent propane/hl d’AP. L’augmentation anormale des températures des fumées est généralement un bon indicateur d’une dérive des rendements de combustion.

Les pertes « de chaudière » directement liées à la qualité de l’isolation du foyer

La conception des foyers obéit à des règles de fumisterie très particulières que seuls maîtrisent les constructeurs d’alambics et quelques entreprises spécialisées dans la fabrication des massifs et des foyers, les fumistes. Le savoir-faire pour agencer une cellule de combustion bien isolée favorisant les échanges thermiques au niveau des tours à feu est à la fois empirique, spécifique et complexe.

La conception et le montage des foyers sur site et préfabriqués

Jusqu’à ces dernières années, deux types de foyers étaient construits : des foyers briques maçonnés sur site et des foyers préfabriqués mobiles construits en atelier. Les foyers traditionnels sont véritablement maçonnés sur place dans l’emplacement futur de la chaudière.

M. Cédric Boureau, un fumiste installé en Charente, à Viville, monte des foyers sur site et des massifs préfabriqués en utilisant des méthodes légèrement différentes : « Les foyers sur site sont constitués de trois parois successives dont le diamètre total pour une chaudière de 25 hl atteint 2,80 m. A l’extérieur, la première paroi est un mur en brique de 12 cm d’épaisseur sur lequel vient s’adosser une paroi isolante (de 18 à 20 cm d’épaisseur) maçonnée à partir d’un mélange de vermiculite et de chaux. Ensuite, au niveau de la partie basse de la cucurbite, les tours à feu sont construits en ciment fondu (1) et en vermiculite. Dans les foyers préfabriqués, la première paroi qui est adossée à la structure extérieure en tôle est constituée de panneaux isolants en vermiculite associée à de la chaux (d’une épaisseur d’une quinzaine de centimètres). Les tours à feu qui sont au contact de la partie basse de la calandre sont fabriquées de manière identique à ceux des foyers maçonnés sur site. Un foyer préfabriqué pour une chaudière de 25 hl a un diamètre de 2,50 m et son poids est de lordre de 4 tonnes. La capacité d’isolation des foyers préfabriqués fabriqués de cette manière est moindre. »

Pourtant, depuis 20 ans, le montage des foyers préfabriqués a pris le pas sur les massifs briques sur site, car le fait de pouvoir les déplacer présente un avantage indéniable pour modifier l’agencement d’une distillerie. D’autres fumistes proposent des montages de foyers sur site différents avec des murs béton en blocs béton associés bien sûr à des panneaux isolants en vermiculite et en chaux. Les méthodes de fabrication des foyers sur site et préfabriqués ont été définies au début des années 80 et depuis elles ont peu évolué. Dans les foyers utilisant des brûleurs atmosphériques, les matériaux à base de vermiculite ont été remplacés par un constructeur par des isolants de nouvelles générations résistants à de fortes températures, qui présentent aussi l’avantage de rendre les massifs moins lourds. Les matériaux isolants, les briques scellées et les panneaux en ciment fondu et vermiculite des tours à feu sont soumis à des températures élevées qui les font vieillir et les dégradent partiellement au fil du temps. Au bout de 20, 25 ans, les parois des foyers arrivent à « s’user » et perdent une partie de leur capacité d’isolation, ce qui explique certaines dérives de consommation de gaz malgré des rendements de combustion théoriquement élevés. L’amélioration de l’isolation des foyers est sans aucun doute un moyen de limiter les pertes énergétiques et de réduire les consommations de gaz.

C’est un domaine que plusieurs constructeurs d’alambics, Chalvignac, la Chaudronnerie Cognaçaise, Montel et la Satif travaillent. Le développement des nouveaux brûleurs à air soufflé nécessite une refonte totale de la conception des foyers préfabriqués. De nouveaux matériaux isolants déjà utilisés dans l’industrie pour la fabrication de fours destinés à l’agro-alimentaire (four à pain), à la pétrochimie, à la verrerie et à la céramique commencent à faire leur apparition en remplacement des panneaux de vermiculite.

Le préchauffage des vins dynamique « consomme » l’eau chaude des pipes

Depuis 5-6 ans, les constructeurs régionaux, la société Chalvignac, la Chaudronnerie Cognaçaise, la société Montel et la SATIF, ont réalisé plusieurs dizaines d’installations de ce type. Les retours d’expériences permettent d’avoir une idée plus précise des performances de ces installations et de leur intérêt qualitatif et économique.

Sur le plan technologique, l’action de préchauffage proprement dite est effectuée en utilisant des échangeurs multitubulaires ou à plaques qui sont alimentés par les eaux chaudes des pipes (7 m3 d’eau entre 65 et 70 °C produits en 24 heures par un alambic de 25 hl). Le stockage des eaux chaudes représente une source d’énergie gratuite dont le potentiel énergétique important permet d’envisager des températures de préchauffage des vins élevées (de 40 à 50 °C). Le fait d’utiliser les eaux chaudes comme source d’énergie des échangeurs présente l’avantage de les refroidir gratuitement autour de 28 à 30 °C. Cela génère une économie indirecte d’investissement dans des moyens technologiques de refroidissement (groupe de froid) et une baisse des consommations électriques. Les performances des échangeurs multitubulaires et à plaques permettent facilement d’atteindre des températures de 40 à 45 °C, dans la mesure où les surfaces d’échanges ont été bien calculées au départ. Les travaux de la Station viticole du BNIC ont permis de quantifier les économies de gaz directes générées par ce type d’unité de préchauffage des vins. Chaque fois que la température du vin augmente d’un degré, cela provoque une économie de gaz de 0,4 %.

Des économies de gaz directes, indirectes et de moindres besoins en refroidissement

L’autre avantage important des unités de préchauffage dynamique est qu’elle dispose d’un système de nettoyage automatisé (pour tous les types d’échangeurs) et intégré aux installations. Aussitôt la fin de la charge des chaudières, le nettoyage des échangeurs et du réseau de tuyauteries vins est effectué avec de l’eau produite par l’alambic. Le traitement anti-calcaire des eaux des pipes est vivement conseillé pour éviter les dépôts dans les circuits des échangeurs qui conduisent à une baisse rapide de la capacité d’échange. Les retours d’expérience chez des bouilleurs de cru (avec 2 alambics de 25 hl) et des distillateurs professionnels montrent que l’introduction du préchauffage à 40 ou 45 °c génère une économie de gaz d’environ 10 % selon les situations. Le fait de préchauffer les vins à 40 ou 45 °c engendre aussi un gain de temps lors de la mise au courant des chauffes de vin qui est d’environ 15 à 20 mn. Certains distillateurs préfèrent continuer de réaliser les mises au courant dans des délais normaux de 1 h 45 à 2 heures, en diminuant la pression de gaz du brûleur pendant la phase de mise à ébullition, ce qui génère une économie de gaz supplémentaire évaluée entre 8 à 10 %.

Le coût de l’implantation d’une unité complète de préchauffage des vins en ligne varie entre 20 000 et 25 000 € ht selon la configuration des bâtiments et la disponibilité ou pas de certains équipements. Par exemple, des cuves a vin en béton peuvent être utilisées comme moyen de stockage des eaux chaudes. D’une manière générale, l’investissement dans des unités de préchauffage des vins dynamique s’avère à la fois rentable sur le plan économique et respectueux de la qualité des vins (en respectant les préconisations des grandes maisons de Cognac).

L’alimentation d’air juste nécessaire à la combustion est difficile à maîtriser avec les brûleurs atmosphériques

La société Satif a testé pendant plusieurs années des systèmes automatisés de pilotage des brûleurs atmosphériques avec des sondes Lambda et des sondes CO/O2 de diverses origines. Il semble que des composés fiables de mesures existent aujourd’hui et l’entreprise propose un process de pilotage automatisé de la combustion des brûleurs atmosphériques intégrant des sondes Lambda. Le renforcement de l’isolation des foyers reste une piste d’économie à ne pas négliger. Les constructeurs affirment tous avoir réduit les pertes calorifiques, mais restent très discrets sur les performances des matériaux qu’ils utilisent.

Deux nouveaux brûleurs à air soufflé testés depuis deux campagnes

La maîtrise du débit d’air nécessaire à la combustion ne peut être envisagée de façon rationnelle qu’avec des brûleurs à air soufflé modulant. Un système de ventilation amène en permanence au niveau du brûleur la quantité d’air juste nécessaire aux besoins de la combustion. Le contrôle du débit d’air est asservi au débit de gaz pendant les différentes phases de coulage. Deux constructeurs, Chalvignac et la Chaudronnerie Cognaçaise, ont développé des brûleurs à air soufflé et de nouvelles cellules de combustions adaptées à ces exigences. Il s’agit d’un concept de foyers entièrement nouveau où le brûleur et le débit d’air de la cheminée sont en permanence maîtrisés. L’intérêt de ces nouveaux produits réside dans une amélioration du rendement de combustion qui serait amélioré de 5 à 10 % selon les situations et permettrait d’atteindre des niveaux de consommations de gaz en net recul par rapport aux brûleurs atmosphériques installés dans des foyers traditionnels. Les premiers suivis du fonctionnement des quelques nouvelles installations par la Station viticole du BNIC ont permis d’observer des différences notables des températures des fumées (en baisse de 80 à 100 °C), qui attestent de rendements de combustion plus élevés. Les deux constructeurs qui commercialisent les ensembles brûleurs à air soufflé et foyers depuis maintenant une à deux campagnes commencent à avoir des retours d’utilisation attestant de baisses significatives des consommations de gaz. L’évolution de la conception globale des distilleries récentes intègre aussi des systèmes de préchauffage performants et une amélioration de l’isolation des parois qui contribuent aussi à réduire les consommations énergétiques.

Les chiffres de consommation de gaz présentés par les constructeurs ne permettent pas toujours de différencier les économies générées par l’ensemble brûleur-foyer, l’isolation et le préchauffage des vins. Les grandes maisons de Cognac ont testé ces nouveaux équipements dans leurs distilleries depuis un ou deux ans. Leurs démarches répondent à plusieurs objectifs indissociables : apprécier l’adaptation des nouveaux produits aux différentes méthodes de distillation, évaluer l’impact sur la qualité des eaux-de-vie et quantifier l’intérêt économique. Les premiers résultats de ces travaux seront présentés dans les pages suivantes.

Bibliographie :

− Station viticole du BNIC.

− Les sociétés Boureau, Chalvignac, Chaudronnerie Cognaçaise, Montel et Satif.

(1) Un ciment possédant une formulation spéciale lui conférant une résistance à des températures élevées de 1 200 °C.