Organisation générale

Pour les opérations de lavage, il existe plusieurs options : l’aire de lavage, le lavage à la parcelle et les systèmes semi-automatiques intégrés. Bien que différentes dans leur mise en œuvre, ces méthodes de lavage ont en commun des étapes de préparation indispensables, machine arrêtée :

– éliminer manuellement les amas de déchets les plus visibles ;

– préparer et faciliter l’accès aux différents organes de la tête de récolte en démontant ce qui peut l’être facilement : bâches, plaques…

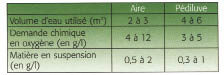

L’aire de lavage doit être équipée d’un dispositif d’éclairage puissant pour permettre le travail après la tombée de la nuit : deux projecteurs de 1 000 W. La surface de l’aire doit être imperméable, en pente (2 %) vers un dispositif de collecte des eaux usées. Elle doit être équipée d’un caniveau avec dégrillage pour la récupération des éléments grossiers issus du lavage : feuilles, rafles, etc., ainsi que de bacs décanteur et déshuileur, pour la séparation des hydrocarbures. L’alimentation en eau potable doit autoriser un fort débit d’eau à pression moyenne. Un bassin pédiluve peut faire office d’aire de lavage, la mise en route de la tête de récolte immergée dans sa partie basse permettant un bon prélavage.

L’inconvénient majeur des aires de lavage est que celles-ci concentrent en un même collecteur et sur une période très courte des quantités importantes d’effluents.

Pour éviter la concentration des effluents en un même lieu, le lavage à la parcelle est une solution. Il implique une certaine logistique : amener sur la dernière parcelle vendangée une réserve d’eau suffisante (3 m3 minimum) sur une remorque avec une pompe d’un débit suffisant

(5 m3/heure). Le lavage a lieu de manière à épandre les effluents sur une bande enherbée par exemple. Ceci afin de ne pas déverser les effluents directement dans un caniveau qui n’est pas toujours équipé de dégrillage.

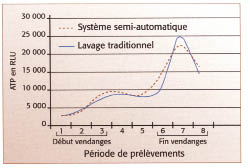

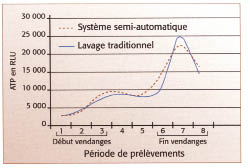

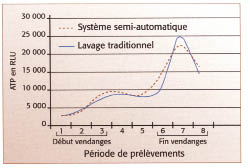

Des systèmes semi-automatiques intégrés de nettoyage sont proposés par certains constructeurs. Des essais menés par l’Institut à Bordeaux en 1998 avec le système de la société Mecalor montrent que l’on obtient un niveau de lavage aussi satisfaisant avec ce système qu’avec une méthode traditionnelle. Le système semi-automatisé permet de passer moins de temps et d’utiliser moins d’eau pour le lavage. Ces essais ont également montré que le lavage est de plus en plus difficile au cours de l’avancement des vendanges à cause des dépôts de sucre et de matières séchées.

Méthodes de nettoyage et désinfection

Les nettoyeurs haute pression sont à proscrire : ils déplacent les souillures et diminuent l’efficacité du prélavage car ils créent une brumisation autour de la machine. Il faut en revanche un débit important et une pression moyenne (3 à 5 bars) pour ne pas endommager les joints ou les roulements. On commence par le haut de la machine en inondant en priorité les convoyeurs, les bennes et les organes mis en mouvement dans la tête de récolte. Ensuite, moteur arrêté, on procède depuis les ouvertures avant et arrière de la tête de récolte en insistant sur les secoueurs et les zones peu accessibles. Le nettoyage extérieur est effectué en dernier. Le lavage journalier est plus efficace lorsqu’il est effectué tôt après la récolte.

L’application des produits désinfectants (concentrés à 5 %) suite à ce lavage est effectuée par pulvérisation directe sur les surfaces concernées ou à l’aide d’un canon à mousse. Le rinçage intervient après 10 à 15 minutes de contact, du haut vers le bas. La disparition de la mousse sur les surfaces traitées indique la fin de l’opération ; il est inutile d’utiliser plus d’eau. On peut attendre de cette opération une élimination de 90 % de la flore présente. L’opérateur chargé de la désinfection doit porter les équipements de protection adéquats : lunettes, bottes et vêtements de pluie.

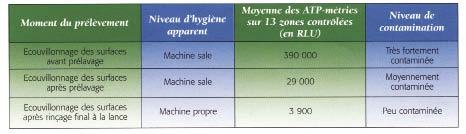

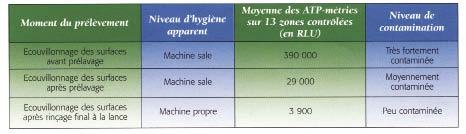

L’ATP-métrie est un moyen pour déterminer le niveau d’hygiène sur une surface. Tout être vivant animal ou végétal contient de l’ATP. L’ATP-métrie consiste à mesurer la quantité totale de toutes les formes d’ATP présentes. Cette technique est basée sur une réaction enzymatique de bioluminescence dont la mesure se fait en Unité Relative de Luminescence (RLU). Elle ne distingue pas l’origine de l’ATP. 5 000 à 10 000 RLU est le niveau d’hygiène satisfaisant dans le cadre de cet essai.

L’aire de lavage doit être équipée d’un dispositif d’éclairage puissant pour permettre le travail après la tombée de la nuit : deux projecteurs de 1 000 W. La surface de l’aire doit être imperméable, en pente (2 %) vers un dispositif de collecte des eaux usées. Elle doit être équipée d’un caniveau avec dégrillage pour la récupération des éléments grossiers issus du lavage : feuilles, rafles, etc., ainsi que de bacs décanteur et déshuileur, pour la séparation des hydrocarbures. L’alimentation en eau potable doit autoriser un fort débit d’eau à pression moyenne. Un bassin pédiluve peut faire office d’aire de lavage, la mise en route de la tête de récolte immergée dans sa partie basse permettant un bon prélavage.

L’inconvénient majeur des aires de lavage est que celles-ci concentrent en un même collecteur et sur une période très courte des quantités importantes d’effluents.

Pour éviter la concentration des effluents en un même lieu, le lavage à la parcelle est une solution. Il implique une certaine logistique : amener sur la dernière parcelle vendangée une réserve d’eau suffisante (3 m3 minimum) sur une remorque avec une pompe d’un débit suffisant

(5 m3/heure). Le lavage a lieu de manière à épandre les effluents sur une bande enherbée par exemple. Ceci afin de ne pas déverser les effluents directement dans un caniveau qui n’est pas toujours équipé de dégrillage.

Des systèmes semi-automatiques intégrés de nettoyage sont proposés par certains constructeurs. Des essais menés par l’Institut à Bordeaux en 1998 avec le système de la société Mecalor montrent que l’on obtient un niveau de lavage aussi satisfaisant avec ce système qu’avec une méthode traditionnelle. Le système semi-automatisé permet de passer moins de temps et d’utiliser moins d’eau pour le lavage. Ces essais ont également montré que le lavage est de plus en plus difficile au cours de l’avancement des vendanges à cause des dépôts de sucre et de matières séchées.

Méthodes de nettoyage et désinfection

Les nettoyeurs haute pression sont à proscrire : ils déplacent les souillures et diminuent l’efficacité du prélavage car ils créent une brumisation autour de la machine. Il faut en revanche un débit important et une pression moyenne (3 à 5 bars) pour ne pas endommager les joints ou les roulements. On commence par le haut de la machine en inondant en priorité les convoyeurs, les bennes et les organes mis en mouvement dans la tête de récolte. Ensuite, moteur arrêté, on procède depuis les ouvertures avant et arrière de la tête de récolte en insistant sur les secoueurs et les zones peu accessibles. Le nettoyage extérieur est effectué en dernier. Le lavage journalier est plus efficace lorsqu’il est effectué tôt après la récolte.

L’application des produits désinfectants (concentrés à 5 %) suite à ce lavage est effectuée par pulvérisation directe sur les surfaces concernées ou à l’aide d’un canon à mousse. Le rinçage intervient après 10 à 15 minutes de contact, du haut vers le bas. La disparition de la mousse sur les surfaces traitées indique la fin de l’opération ; il est inutile d’utiliser plus d’eau. On peut attendre de cette opération une élimination de 90 % de la flore présente. L’opérateur chargé de la désinfection doit porter les équipements de protection adéquats : lunettes, bottes et vêtements de pluie.