L’arrivée du gaz dans les distilleries dans le courant des années 60 a été une grande évolution qui a été à l’origine d’une nouvelle conception des distilleries. Cette énergie présente l’avantage de conduire les ateliers de distillation d’une manière beaucoup plus rationnelle. Les conditions et l’organisation du travail dans les distilleries sont devenues beaucoup plus faciles car les distillateurs ont été libérés de la contrainte pratique « de faire le feu ». La souplesse d’utilisation de ce combustible et la capacité des brûleurs à s’adapter aux fortes variations d’allures de coulage des cycles de distillation ont aussi permis d’aborder la distillation d’une manière à la fois respectueuse de chaque méthode et très fine sur le plan des temps et des débits de coulage. Aujourd’hui, se passer du gaz pour distiller est inenvisageable dans la région de Cognac. 99 % des alambics de la région de Cognac utilisent cette énergie et de nombreux équipements d’automatisation de la gestion des coulages ont été développés et fabriqués en utilisant la progressivité de gestion du feu liée à ce combustible. Bref, même si le gaz coûte de plus en plus cher, l’état actuel des connaissances ne permet pas d’envisager de s’en passer. Par ailleurs, les ateliers de distillation ont fortement évolué au cours des 15 dernières années en intégrant des automatismes de distillation et des équipements annexes de refroidissement pour maîtriser les températures de coulage des distillats. Ces nouvelles activités entraînent des niveaux de consommations électriques qui ne sont plus négligeables. Le fait de respecter des températures de coulage précises (un acte qualitatif important au niveau des eaux-de-vie) et l’instauration d’une réglementation plus rigoureuse au niveau des rejets d’eau dans l’environnement ont contraint beaucoup de sites de distillation possédant plus de deux alambics à réaliser des investissements conséquents. L’utilisation d’installations de refroidissement performantes a créé de nouvelles dépenses énergétiques en électricité.

L’époque du gaz à un prix abordable est révolue

L’évolution du cours mondial du gaz (matérialisé par l’indice Platz) est indexée sur celui du pétrole dont les réserves mondiales ne seront pas éternelles. L’augmentation constante de la demande mondiale de pétrole sur le long terme va entraîner un épuisement des réserves que de nombreux experts envisagent d’ici seulement quelques décennies. Le gaz est un sous-produit de l’industrie pétrolière qui était encore détruit (brûlé dans les torchères) dans les gisements au début des années 80. L’utilisation de moyens technologiques innovants a permis de le liquéfier, de le transporter facilement et son utilisation n’a cessé de s’accroître depuis 25 ans. Cette énergie secondaire est progressivement devenue un substitut intéressant aux combustibles issus du pétrole pour de nombreuses activités.

Les cours mondiaux du gaz sont corrélés à ceux du pétrole qui ont connu une forte augmentation depuis dix ans liée aux besoins croissants de l’économie mondiale. Des niveaux de prix records ont été atteints au cours de l’année 2008 pour le pétrole et le gaz a connu la même flambée. L’ensemble des distillateurs de la région ont vu leurs factures de gaz naturel et de propane « exploser » entre 2005 et 2008. Depuis plus un an, les effets de la crise économique mondiale ont provoqué une baisse de la demande de toutes les énergies d’origines fossiles. Les prix ont chuté de façon nette sans pour autant revenir à leurs niveaux du début de l’année 2000. De nombreux économistes et des experts dans le domaine des énergies fossiles estiment que le redémarrage de l’activité industrielle mondiale dans les mois et les années à venir va engendrer une nouvelle dynamique de hausse des cours du pétrole et du gaz. L’univers de la distillation charentaise représente un tout petit débouché pour les producteurs mondiaux de gaz. Néanmoins, les acteurs commerciaux en matière de distribution du propane et de gaz naturel s’intéressent aux consommations de la région de Cognac qui représentent un potentiel de plus de 30 000 t/an.

Les achats de gaz de plus en plus négociés depuis quelques années

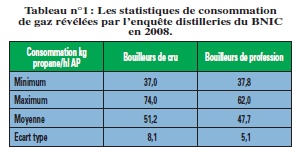

L’enquête distillation du BNIC en 2008 situe le niveau de consommation moyen de gaz/hl D’AP à 50 kg

Dans le cadre des travaux sur le bilan carbone de la filière de production Cognac, le BNIC s’est intéressé aux consommations énergétiques des alambics lors de l’étape de la distillation. Dans le même temps, la flambée des cours du gaz naturel et du propane au cours des années 2006, 2007 et 2008 a été à l’origine du développement de nouvelles pistes de réflexion sur les économies d’énergies. La conjonction de ces éléments a incité les responsables de l’interprofession à engager une réflexion sur les conditions d’utilisation des alambics dans la région délimitée. La Station Viticole du BNIC a été chargée au cours de l’été 2008 de mener une enquête auprès des distillateurs professionnels, des coopératives et des bouilleurs de cru pour mieux cerner la diversité des équipements utilisés et les pratiques de distillation. L’étude, réalisée par Bernard Galy et Gérald Ferrari auprès de 319 bouilleurs de cru et de 56 distillateurs professionnels, a permis de tirer des enseignements concrets sur les consommations énergétiques dans les distilleries de la région. Les combustibles gazeux, le propane et le gaz naturel sont utilisés dans des proportions différentes entre les distillateurs de profession et les bouilleurs de cru. Pour les premiers, la répartition entre ces deux sources d’énergie est à peu près équilibrée alors que pour les seconds, le propane représente trois quarts des consommations. Les statistiques de consommation d’énergies établies (exprimées en kg de propane/hl d’AP) révèlent de forts écarts selon les sites.

Dans le cadre des travaux sur le bilan carbone de la filière de production Cognac, le BNIC s’est intéressé aux consommations énergétiques des alambics lors de l’étape de la distillation. Dans le même temps, la flambée des cours du gaz naturel et du propane au cours des années 2006, 2007 et 2008 a été à l’origine du développement de nouvelles pistes de réflexion sur les économies d’énergies. La conjonction de ces éléments a incité les responsables de l’interprofession à engager une réflexion sur les conditions d’utilisation des alambics dans la région délimitée. La Station Viticole du BNIC a été chargée au cours de l’été 2008 de mener une enquête auprès des distillateurs professionnels, des coopératives et des bouilleurs de cru pour mieux cerner la diversité des équipements utilisés et les pratiques de distillation. L’étude, réalisée par Bernard Galy et Gérald Ferrari auprès de 319 bouilleurs de cru et de 56 distillateurs professionnels, a permis de tirer des enseignements concrets sur les consommations énergétiques dans les distilleries de la région. Les combustibles gazeux, le propane et le gaz naturel sont utilisés dans des proportions différentes entre les distillateurs de profession et les bouilleurs de cru. Pour les premiers, la répartition entre ces deux sources d’énergie est à peu près équilibrée alors que pour les seconds, le propane représente trois quarts des consommations. Les statistiques de consommation d’énergies établies (exprimées en kg de propane/hl d’AP) révèlent de forts écarts selon les sites.

La consommation moyenne de 51,2 kg de propane/hl d’AP est légèrement plus élevée chez les bouilleurs de cru alors que celle des distillateurs de profession se situe à 47,7 kg/hl d’AP. Les fortes fluctuations de consommations d’un atelier de distillation à l’autre peuvent être liées à une diversité de raisons : l’effet méthode de distillation, la réalisation ou pas de préchauffage des vins, la nature des foyers, leur entretien, les réglages de paramètres de combustion, la fiabilité des relevés de consommation…

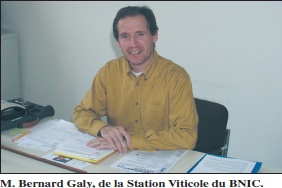

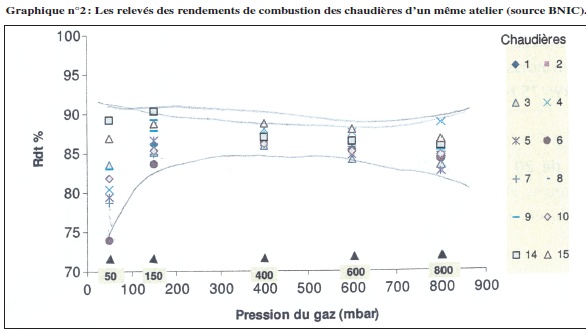

Le rendement de combustion des brûleurs actuels bien réglés se situe entre 85 et 90 %

Certains ateliers de distillation préchauffant systématiquement les vins et maîtrisant bien la combustion ont des consommations inférieures à 45 kg/hl d’AP alors que d’autres dépassent 55 kg/hl d’AP. La variabilité des rendements de combustion importante entre les alambics peut être liée à de nombreuses causes (qui parfois se cumulent) : la position de chaudière dans la distillerie (près d’un endroit peu ou beaucoup ventilé), les bons ou mauvais réglages des paramètres de combustion, l’âge et le niveau d’isolation du foyer, l’effet méthode de distillation, la réalisation ou pas d’un préchauffage des vins… Les constructeurs estiment que les différents brûleurs actuellement commercialisés lorsqu’ils sont bien réglés permettent d’atteindre des rendements maximums se situant entre 85 et 90 %. Le principe de fonctionnement des brûleurs à air ambiant rend impossible d’envisager des rendements supérieurs. La conception de l’ensemble des brûleurs utilisés pour la distillation repose sur un mode de fonctionnement identique : un système de venturi où le gaz à son point d’arrivée se charge en air pour ensuite rentrer en combustion. Ce sont des brûleurs atmosphériques qui fonctionnent en présence d’excès d’air. Il est par ailleurs indispensable que ce type de brûleurs soit en présence d’excès d’air, car sinon des gaz non brûlés très dangereux (du monoxyde de carbone) se dégagerait alors dans l’atmosphère de la distillerie (risques pour les distillateurs et en matière d’explosivité). Suite à la combustion sous le fond de la chaudière, la transmission d’énergie au niveau des vins et des brouillis se poursuit grâce à l’entraînement des fumées chaudes dans les tours à feu. Au cours de leur cheminement dans les tours à feu, elles se refroidissent au contact des parois en cuivre de la chaudière. Les températures des fumées en dessous le registre se situent en moyenne entre 250 et 280 °C, mais cette donnée varie énormément en fonction des allures de chauffe, de la nature du massif, du climat extérieur… L’utilisation d’automatismes de gestion des registres de cheminées et la réalisation d’une analyse de combustion à chaque début de campagne de distillation représentent déjà des moyens de limiter les pertes énergétiques.

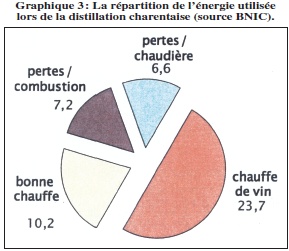

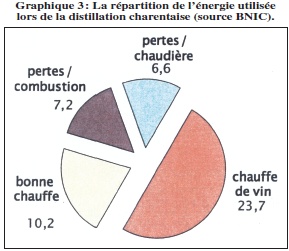

La chauffe de vins absorbe 2/3 des consommations énergétiques

La Station Viticole a essayé d’aller un peu plus loin dans l’analyse des consommations énergétiques des alambics en quantifiant les niveaux de consommations selon les phases de distillation, la chauffe de vin et la bonne chauffe. Ce sont des calculs théoriques de besoins moyens qui sont exprimés en équivalent de kg de propane utilisés/hl d’AP. La chauffe de vin absorbe 23,7 kg et la bonne chauffe 10,2 kg/hl, soit un niveau de consommation théorique de 33,9 kg de propane/hl d’AP (pour un rendement de combustion de 85 %). L’élaboration des brouillis absorbe les 2/3 des consommations de gaz et la phase de mise au courant des vins correspond à une phase de forte demande en puissance énergétique.

Les ingénieurs de la Station Viticole ont poussé la réflexion plus loin en essayant d’apprécier l’incidence des différentes méthodes de distillation sur les consommations. La méthode Hennessy, où l’ensemble des secondes sont repassées dans les vins, nécessite des besoins théoriques en gaz propane de 36,8 kg pour distiller 1 hl d’AP. La méthode Martell, où toutes les secondes sont repassées dans les vins, est « la plus gourmande » en énergie avec 44 kg/hl d’AP de propane. Les méthodes Rémy Martin et Courvoisier, où une première fraction des secondes est repassée dans les brouillis et la deuxième dans les vins, atteint un niveau de consommation théorique intermédiaire de 38,7 kg/hl d’AP de gaz propane. L’ensemble de ces résultats de besoins théoriques est nettement inférieur aux consommations moyennes constatées par des distillateurs de profession et des bouilleurs de cru. Cela peut s’expliquer par l’importance des pertes en combustion et des pertes de chaleur au niveau de la chaudière.

Le refroidissement des eaux chaudes fait « exploser » les consommations électriques

L’enquête du BNIC a permis à la fois d’identifier le ratio de puissance installée par alambic et les niveaux de consommations électriques. Une relation directe existe entre le ratio de puissance de refroidissement absorbée par les alambics et les niveaux de consommations électriques. L’appréciation des puissances de refroidissement nécessaires au fonctionnement d’un alambic varie fortement en fonction du principe des installations de refroidissement des distilleries, en circuits ouverts ou fermés. Pour les circuits ouverts, les besoins en puissance frigorifique se situent en moyenne à 7,1 kW par alambic de 25 hl. L’utilisation de circuits fermés nécessite une puissance moyenne par alambic bien supérieure, d’environ 15 kW/25 hl. Les consommations électriques atteignent en moyenne 20 à 25 kWh/hl AP avec des variations importantes liées à la conception des installations et aux pics de demandes de frigories au cours des cycles de distillation. Par exemple, au moment du début des coulages des secondes, la demande ponctuelle de frigories très importante engendre des consommations d’eau refroidie accrues.

L’énergie gaz connaît une forte hausse depuis le début des années 2000

L’énergie gaz est devenue en moins de dix ans nettement plus coûteuse et l’impact de cette hausse se fait sentir au niveau des frais de distillation. L’enquête du SGV sur les tarifs du gaz permet d’apprécier l’impact du coût du combustible sur les frais de distillation.

Au début des années 2000, la tonne de propane était achetée par les bouilleurs de cru à un tarif inférieur à 400 € ht/t alors qu’au cours de la campagne 2008-2009, le niveau record de 750 € ht/t a été atteint, soit une augmentation de presque 100 % en quelques années. Le coût du combustible pour distiller 1 hl d’AP est passé de moins de 20 € ht à plus de 32 à 37 € ht avec du propane. Au cours du premier semestre 2009, les prix ont baissé pour se stabiliser actuellement entre 620 et 670 € ht/t (pour le propane) selon les tonnages utilisés, soit un coût de 30 € ht/hl d’AP. Les frais liés au gaz ont donc pratiquement doublé en moins de dix ans et même si cette tendance haussière du combustible a connu un fléchissement en 2009, de nombreux spécialistes des énergies fossiles pensent qu’elle se poursuivra dans les années et les décennies à venir.

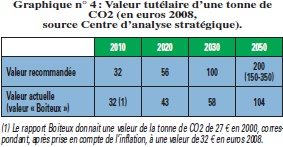

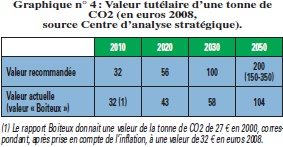

Le niveau bas de taxe carbone de 17 €/T en 2010 engendre 3 €/hl d’AP de charge en plus

Les conclusions de l’étude plaidaient pour la mise en place en 2010 d’une taxe carbone d’une valeur de 32 €/t avec un accroissement de 5 %/an en euro constant pour atteindre le niveau de 100 €/t en 2030. La base de taxation retenue par le Gouvernement a été d’un taux plus faible de 17 € par tonne de gaz carbonique pour donner le temps aux familles et aux entreprises de s’adapter à ce nouveau contexte. L’utilisation pour la distillation d’une tonne de gaz naturel provoque l’émission de 0,872 t d’équivalent carbone correspondant à 3,2 t de CO2. Pour le propane, les émissions de carbone sont légèrement plus importantes et correspondent à 3,49 t de C02. L’impact de la taxe carbone sur les tarifications de gaz mises en œuvre pour la distillation au 1er janvier prochain pour la production d’un hectolitre d’alcool pur (en prenant comme référence de consommation 50 kg de gaz/hl AP) sera de 2,72 € ht pour le gaz naturel et de 2,96 € pour le propane. A l’échelle de la région délimitée, la distillation de 600 000 hl d’AP va engendrer un prélèvement financier d’environ 1 800 000 €, une somme « rondelette ». Si le niveau de taxation vient à passer à 34 €/hl d’AP d’ici un ou deux ans, l’impact financier serait multiplié par deux… A 100 €/t, la facture va devenir énorme et problématique vis-à-vis de l’utilisation du combustible gaz qui actuellement paraît irremplaçable. Dans le cadre du projet de loi de finance 2010, un remboursement partiel de la taxe carbone a été prévu pour les exploitants agricoles. Au titre de 2010, le montant du remboursement est égal à 75 % du tarif de la taxe carbone appliquée à chaque produit. Les modalités pratiques de mise en œuvre de cette mesure ne sont pour l’instant pas connues. De toute façon, il est indéniable qu’à court et moyen terme, l’incidence économique de la taxe carbone va engendrer un renchérissement conséquent du budget énergie au niveau de la distillation. Le coût du gaz est rentré dans une spirale à la hausse dont l’importance relance les réflexions technologiques des économies d’énergie au niveau de la distillation.

Un groupe de travail au Sein du BNIC pour réfléchir aux économies d’énergie

Face à ce contexte de hausse programmée de la taxe carbone et au renchérissement du coût de l’énergie gaz à moyen terme, que peut-on faire ? La question est à l’ordre du jour dans la région délimitée puisqu’au sein de l’interprofession un groupe de travail a été créé sur ce sujet. L’équipe de la Station Viticole avec les premiers travaux mis en œuvre va jouer un rôle important au niveau des nouvelles pistes de réflexions sur la maîtrise des consommations énergétiques des alambics charentais. La présence très ancienne des réchauffe-vins dans la conception des alambics atteste du fait que la recherche d’économie d’énergie n’est pas une problématique nouvelle. Le fait d’utiliser les vapeurs chaudes de la fin d’un cycle de distillation pour préchauffer des vins est une pratique ancienne encore aujourd’hui fréquemment utilisée dans les distilleries. L’intérêt économique des réchauffe-vins est indéniable mais, sur le plan qualitatif, leur utilisation nécessite beaucoup de rigueur. Le préchauffage doit s’effectuer sur une durée courte avant la charge (au maximum 1 h 30 à 2 heures) et l’hygiène du récipient doit être irréprochable. Les préconisations de toutes les grandes maisons de Cognac vis-à-vis de l’utilisation des réchauffe-vins vont toutes dans le même sens : « Préchauffer le plus rapidement possible les vins sans monter à des températures supérieures à 30-35 °C maximum et entretenir ce récipient parfaitement propre. » Le développement des pratiques de distillations de vins avec lies au cours des dernières années semble avoir encore renforcé les réticences autour de l’historique réchauffe-vin. Le préchauffage statique de vins chargés de lies nécessite encore plus de précautions pour maintenir en suspension les fractions solides. Des agitateurs à hélices sont parfois installés pour homogénéiser en permanence les vins distillés avec lies au cours de toute la phase de préchauffage. Toutes ces réfections tendent à prouver que l’outil réchauffe-vin dans sa conception actuelle est adapté à un préchauffage statique limité en temps et en niveau de température. La montée en puissance d’exigences environnementales concrètes, les réalités économiques autour du combustible gaz, la conception actuelle des distilleries et les attentes qualitatives précises des grands négociants font que la maîtrise des consommations énergétiques de l’alambic charentais va sûrement devenir, dans les années à venir, une préoccupation de premier plan.

Le préchauffage en ligne et l’optimisation de la conduite de la combustion

B. Galy estime que l’alambic charentais produit des quantités d’énergies potentiellement récupérables en rejetant des volumes d’eau chaude et de vinasses qui sont peu ou pas utilisés. Les volumes conséquents d’eau chaude (entre 70 et 75 °C) produits en sortie de pipe génèrent souvent aujourd’hui des consommations énergétiques pour les refroidir alors qu’ils pourraient être utilisés pour préchauffer les vins juste au moment de la charge. La même réflexion pourrait être conduite au niveau des vinasses (encore plus chaudes, proches de 100 °c lors du vidage des chaudières) même si leur volume est nettement moins important. L’utilisation des eaux chaudes et des vinasses produites par l’alambic sont donc des réserves d’énergies captives susceptibles de pouvoir aborder le préchauffage des vins en essayant de concilier à la fois une recherche de performances énergétiques accrue et les impératifs de qualité. D’un point de vue technologique, ces nouvelles approches de préchauffage s’appuient sur des moyens dynamiques de circulation du vin dans des échangeurs permettant une élévation de température en ligne au moment de la charge. Quelques installations de ce type fonctionnent déjà dans la région et donnent satisfaction en préchauffant les vins jusqu’à 35 °C. Peut-on aller plus haut en température sans que la qualité des vins et des eaux-de-vie ne s’en ressente ? Quel sera le coût des investissements technologiques pour atteindre des températures de préchauffage plus élevées ? Quelle sera la rentabilité de ces investissements en comparaison des économies de gaz escomptées ? L’ensemble des interrogations autour des nouvelles pratiques de préchauffage nécessite des études approfondies sur les plans qualitatif, technologique et économique. L’autre piste de recherche sur les économies d’énergie concerne la conduite de la combustion à feu nu sous les alambics. Quelques idées semblent être avancées au niveau du contrôle permanent du ratio air/gaz (soit par une sonde lambda, soit par une régulation électronique mesurant les produits secondaires émis) et de l’utilisation de cellules de combustion nouvelles à air pulsé dont le rendement serait proche de 100 %. Dans le long terme, il n’est pas illusoire de réfléchir à l’utilisation d’autres combustibles émettant moins de gaz à effet de serre, issus de la biomasse…

Bibliographie :

– Bernard Galy et Gérald Ferrarid, de la Station Viticole du BNIC.

− MM. Brisset et Bodin, responsables de la commission gaz au SGV.

– Emilie Chappelin, du SGV.

− Les sociétés Chalvignac, Chaudronnerie Cognaçaise, Montel et Satif.

Tirer profit de la taxe Carbone pour négocier des budgets de recherche

Le SGV mène depuis 5 ans une action originale au niveau du gaz utilisé par les bouilleurs de cru en essayant de défendre les intérêts des nombreux petits utilisateurs de propane et de gaz naturel répartis dans l’ensemble de la région délimitée. Patrick Brisset, l’un des responsables de la commission énergie et fournitures, considère que la négociation collective des achats de gaz menée par le SGV est une cause commune pour tous les viticulteurs distillant à la propriété : « S’intéresser à ce dossier répond à une attente concrète de beaucoup de bouilleurs de cru qui travaillent de façon isolée dans la région. Le fait d’avoir réussi depuis 5 ans à nouer un dialogue régulier avec les principaux distributeurs de propane a été très enrichissant pour les deux familles d’acteurs. Au départ, les différences de nature des contrats d’approvisionnement étaient importantes entre chaque opérateur et le climat de dialogue a permis de les atténuer fortement. Le déroulement des tournées d’approvisionnement des fournisseurs a pu être organisé au mieux pour limiter les frais de déplacement des camions. Certains bouilleurs de cru ont dû réaliser des aménagements pour faciliter l’accès des véhicules aux citernes. Ces efforts conjoints ont généré des gains de 20 à 30 % sur les prix d’achat en 2003 et en 2004. Lors de la flambée des cours en 2008, la négociation collective a permis de lisser la hausse dans le temps. Aujourd’hui encore, même si la crise a fait baisser les prix, le budget gaz dans les frais de distillation reste conséquent. Avec la mise en place de la taxe carbone et la raréfaction de cette énergie dans les décennies à venir, je pense que tous les acteurs de la région devraient mobiliser leurs moyens pour réfléchir au développement de systèmes de combustion plus économes. Une collaboration des fournisseurs d’équipements de distillation avec l’interprofession et les acteurs importants de la filière Cognac pour valider les évolutions technologiques ne pourrait-elle pas être envisagée ? Ne pourrait-on pas s’appuyer sur l’objectif de la taxe carbone, la réduction des émissions de gaz à effets de serre, pour essayer de négocier des aides à l’investissement technologique ? Affecter quelques dizaines de centimes d’euros sur le budget régional de la taxe carbone payée par la distillation Cognac pour stimuler la recherche est peut-être une piste à creuser ? L’alambic consomme et produit beaucoup d’énergie. Il y a sûrement des choses à faire dans un premier temps pour rendre l’alambic plus économe, et seule une mutualisation des compétences et des moyens permettra d’avancer. Le groupe de travail qui s’est constitué au sein de l’interprofession atteste déjà de la volonté des professionnels de s’intéresser au dossier économie d’énergie. »