La maîtrise thermique des températures de coulage des brouillis, du cœur, des secondes, des queues, interfère sur les caractéristiques aromatiques et gustatives des eaux-de-vie et le fait de pouvoir les réguler est devenu depuis une quinzaine d’années un acte qualitatif important. Les maîtres de chais des grandes maisons de Cognac ont défini des températures de coulage spécifiques pour chaque phase des deux cycles de distillation et ces données font partie du cahier des charges de chaque méthode de distillation. La plupart des distilleries sont aujourd’hui équipées d’installations de refroidissement qui viennent optimiser le fonctionnement des pipes et des serpentins. L’introduction de ces équipements technologiques annexes à l’alambic est en mesure de pousser plus loin la recherche de qualité au cours de la conduite de la distillation.

La maîtrise thermique des températures de coulage des brouillis, du cœur, des secondes, des queues, interfère sur les caractéristiques aromatiques et gustatives des eaux-de-vie et le fait de pouvoir les réguler est devenu depuis une quinzaine d’années un acte qualitatif important. Les maîtres de chais des grandes maisons de Cognac ont défini des températures de coulage spécifiques pour chaque phase des deux cycles de distillation et ces données font partie du cahier des charges de chaque méthode de distillation. La plupart des distilleries sont aujourd’hui équipées d’installations de refroidissement qui viennent optimiser le fonctionnement des pipes et des serpentins. L’introduction de ces équipements technologiques annexes à l’alambic est en mesure de pousser plus loin la recherche de qualité au cours de la conduite de la distillation.

La conduite de cycles de distillation sans moyens de refroidissement ne semble plus envisageable et toutes les installations d’alambics récentes ont intégré un module de refroidissement. La capacité d’une unité de distillation à pouvoir maîtriser les températures de coulages incarne un certain savoir-faire dans la mise en œuvre du process global de distillation. La notion de refroidissement du coulage des brouillis, des têtes, du cœur, des secondes et des queues s’apparente dans les faits à une régulation des températures de coulage plus ou moins propice à la capture ou à l’évaporation de certains composés aromatiques. Les dégustateurs semblent unanimes sur le fait que la maîtrise thermique des températures de coulage contribue à renforcer la typicité des eaux-de-vie. C’est un des leviers techniques importants au même titre que d’autres éléments comme la gestion des allures de chauffes, les niveaux de prélèvements des têtes et des queues, la réalisation de la coupe, la mise en œuvre ou pas des lies… qui contribuent à révéler dans les eaux-de-vie nouvelles, une typicité aromatique propre à chaque style de qualité.

Evaporer ou pas certains composés aromatiques

Les nombreux constats empiriques mettant en évidence l’intérêt de la maîtrise thermique sur la qualité des eaux-de-vie ont été validés par des travaux scientifiques (souvent internes aux grandes sociétés). D’une façon assez schématique, la présence en quantités plus ou moins importantes de certains composés aromatiques dans les eaux-de-vie est liée au fait que les niveaux de températures lors des coulages influencent l’évaporation (au niveau du porte-alcoomètre) des substances très volatiles qui passent successivement au cours du cycle de distillation. Un écart de température de coulages de 2, 3 ou 4 °c des brouillis, des têtes de bonne chauffe, du cœur, des secondes, conditionne partiellement le profil analytique et la structure aromatique d’un échantillon. Tous les distillateurs de la région « sentent » l’influence de la température de coulage à la sortie des porte-alcoomètres et, par exemple, faire évaporer l’éthanal au moment du coulage des têtes est une pratique connue. La régulation thermique des températures de coulage des distillats doit être abordée d’une façon globale pour les deux cycles de distillation et pour toute la durée des campagnes de distillation.

Une influence sur la grande « famille » des acides gras au cours de la chauffe de vin

Au cours de la chauffe de vin, le coulage des brouillis s’effectue généralement entre 12 et 14 °C pour permettre en quelque sorte une sélection appropriée des corps gras des eaux-de-vie. Pendant le déroulement des chauffes de vin, le cuivre réagit avec les acides gras pour former des savons qui, selon le niveau des températures de coulage, s’insolubilise ou pas. Ils sont recueillis au niveau du filtre du porte-alcoomètre sous la forme de dépôts. Les acides gras sont les supports des nombreux esters aromatiques dont les plus qualitatifs contribuent au développement des arômes et du bouquet des eaux-de-vie nouvelles. Cette famille de composés représente un groupe important de produits de natures différentes et dont la composition chimique varie énormément (entre 6 et 18 atomes de carbones). Les acides gras à chaînes carbonées longues (supérieures à 14 atomes de carbones) sont considérés comme étant à l’origine de composés confèrant aux eaux-de-vie des notes grasses et de lourdeur (par exemple l’acide palmitique et l’acide stéarique). A l’inverse, les acides gras à chaînes carbonées courtes sont les précurseurs d’esters (par exemple caproate d’éthyle, caprylate d’éthyle,… ) générant des arômes très appréciés dans les eaux-de-vie de Cognac. La conduite du coulage des brouillis à des températures supérieures à 14-15 °C facilite le passage d’acides gras à chaînes longues (non retenus sur les filtres des porte-alcoomètres) et contribue à développer dans les eaux-de-vie des caractères de lourdeur masquant la typicité originelle. A l’inverse, des températures de coulage des brouillis trop basses entraînent une diminution des teneurs en acides gras à chaînes courtes qui engendre un appauvrissement de la structure aromatique. Durant le coulage des broullis, la notion de maîtrise thermique des températures a une véritable signification : trop chaud engendre de la lourdeur et trop froid appauvrit la structure aromatique.

Plusieurs niveaux de températures à respecter au cours de la bonne chauffe

Condenser et refroidir les deux fonctions distinctes et associées du réfrigérant

Les besoins de maîtrise thermique des alambics charentais sont devenus aujourd’hui indispensables compte tenu des exigences de qualité et de l’allongement des durées de distillation. Dès qu’une campagne de distillation dépasse deux mois par an, on ne peut plus compter uniquement sur le climat du cœur de l’hiver pour réguler efficacement les réfrigérants des alambics. Le pilotage de la maîtrise thermique d’un alambic nécessite une véritable technicité pour pouvoir pleinement bonifier les vapeurs de composés aromatiques à la sortie du col de cygne. Le réfrigérant est « une pièce maîtresse » de l’alambic charentais en raison des deux fonctions distinctes et associées qu’il assure, la condensation des vapeurs d’alcools et la régulation thermique du coulage des différentes fractions de distillats.

Malgré son aspect rudimentaire, il s’avère d’une efficacité remarquable notamment pour assurer les phénomènes de condensation des vapeurs avec une grande constance, surtout lorsque les débits de distillats varient dans des proportions importantes. L’une de ses principales « qualités » réside dans sa souplesse de fonctionnement qui est liée principalement à la grande capacité d’échange et à l’inertie thermique du volume et des strates d’eau dans la pipe. Le respect de certains principes de conception au niveau de la fabrication des réfrigérants représente déjà un gage majeur de son efficacité.

Depuis le milieu des années 80, les recherches conduites par plusieurs grandes maisons de Cognac ont permis de déterminer les caractéristiques précises du bon dimensionnement du réfrigérant. La pipe et le serpentin se comportent comme une centrale d’échange thermique dont l’utilisation nécessite de l’anticipation. La phase de condensation des vapeurs d’alcool est aussi importante que la phase d’émission de vapeurs d’alcool lors des chauffes de vins et de brouillis. La maîtrise conjointe de ces deux phases semble indissociable pour réussir la conduite de la distillation. Ne pas porter suffisamment d’attention au fonctionnement du réfrigérant a comme conséquence d’amputer partiellement les efforts antérieurs « d’émissions sélectives » de vapeurs de constituants aromatiques qualitatifs. Les caractéristiques de fabrication des réfrigérants sont aussi importantes sur le plan qualitatif que d’autres éléments de la chaudière comme le chapiteau ou le col de cygne. Or, compte tenu de l’importance du parc d’alambics installés dans les décennies 70 et 80 qui fonctionnent encore, on peut penser que beaucoup de réfrigérants « sous-dimensionnés » sont encore utilisés.

Des caractéristiques de fabrication qui conditionnent le rendement thermique

Lors d’un achat d’un alambic neuf ou d’occasion, l’attention portée aux caractéristiques techniques du réfrigérant doit être grande et équivalente aux autres pièces maîtresses. Le fait d’installer ou de connecter l’alambic à des unités de refroidissement des eaux chaudes n’est pas suffisant pour compenser les conséquences d’un mauvais « dimensionnement » de la pipe ou du serpentin. La pipe d’une chaudière de 25 hl bien proportionnée doit avoir une capacité totale de 70 hl et des dimensions dites « de type carré », de 2 mètres de hauteur sur 2 mètres de diamètre. Une pipe de capacité trop petite ou mal conçue (trop basse ou trop haute) ne permet pas « de construire et de respecter » les strates de températures superposées qui jouent un rôle indispensable au niveau de la condensation des vapeurs et de la maîtrise des températures de coulage. Ensuite, le serpentin doit avoir une surface d’échange totale d’environ 14 m2 et une longueur totale de 60 à 70 m. Le diamètre du serpentin de 82 mm à l’entrée dans la pipe se réduit progressivement pour sortir entre 52 et 42 mm au niveau du porte-alcoomètre. Les réductions de diamètre doivent s’effectuer de manière progressive en utilisant au moins 8 à 10 sections de tubes différents.

Avant la condensation des vapeurs, les échanges thermiques s’effectuent sur tout le diamètre des tubes. Une fois que la condensation a transformé les vapeurs en distillat, les échanges thermiques entre le liquide et le serpentin ont lieu sur à peine 40 % de la surface des tubes. C’est pour cette raison que le nombre de réductions de tubes de diamètres différents est important. Il est nécessaire d’optimiser la surface d’échange réellement au contact du liquide. Ensuite la pente du serpentin doit être régulière afin d’éviter tout problème de stockage de liquide au moment de la distillation. Les tubes en cuivre recuits de par leur nature relativement souple peuvent être facilement déformés par un simple choc au moment de la fabrication, des manutentions ou lors d’une intervention de maintenance. Un tronçon de serpentin « accidenté » à contre-pente sur seulement 1 mètre est en mesure de perturber toute la circulation des vapeurs et l’écoulement des distillats. La chaudière se met alors à monter en pression, à « souffler » et l’ensemble du processus de distillation s’en trouve affecté.

Construire, respecter, adapter les strates d’eau à chaque phase de coulage

Le bon fonctionnement du réfrigérant au cours des deux cycles de distillation nécessite un véritable savoir-faire pour adapter en permanence la structure thermique du réfrigérant à chaque phase de coulage. Les seuls faits de disposer d’une eau froide suffisamment refroidie et d’avoir la capacité d’en injecter des volumes importants dans la pipe ne constituent pas l’assurance d’une régulation thermique réussie. Durant la distillation, les variations d’allures de travail très différentes nécessitent une évolution permanente de la conduite thermique de la pipe et des apports d’eaux. Entre un débit de coulage très faible au moment des têtes et celui très important des secondes juste après la coupe, la demande en besoins thermiques fluctue énormément (de quelques l/h à plusieurs m3/h). L’adaptation du fonctionnement du réfrigérant à ces fortes variations de besoins thermiques doit être abordée avec souplesse pour ne pas perturber à la fois les processus de condensation des vapeurs et de régulation thermique du coulage des distillats.

La pipe joue un rôle beaucoup plus complexe que celui d’un récipient rempli d’eau destinée à refroidir le serpentin. C’est un véritable échangeur thermique constitué de strates de couches d’eau (superposées) ayant des températures différentes dont la structure fluctue pour s’adapter aux variations d’allures du feu et aux débits de distillat. La configuration et la répartition des strates d’eau très fraîches, fraîches, tempérées, tièdes… et chaudes au sommet de la pipe (autour de 75 °C) sont inhérentes à chaque phase de coulage en cours. Lors d’un cycle de chauffe de vin, la répartition des strates d’eau les plus chaudes ne concerne que le tiers ou le quart supérieur de la pipe alors que pour une bonne chauffe, cette même proportion d’eau plus chaude est détectable (à la main) entre la moitié et le tiers supérieur de cet élément. Le savoir-faire des bons distillateurs réside justement dans une capacité à piloter l’évolution de la répartition des strates d’eau de la pipe d’une façon progressive pour ne jamais casser la structure des couches d’eau. C’est un travail qui demande de l’attention, de la présence pour à la fois maîtriser les températures du coulage en cours et préparer la configuration du réfrigérant pour la phase suivante de coulage. Par exemple, une pipe dont les strates d’eau sont complètement déstructurées, « lessivées » après la coupe occasionne une forte perturbation de processus de distillation que les dégustateurs perçoivent facilement à la dégustation : « les échantillons qualifiés de mal triés ».

Une réduction des besoins en eau de 20 % grâce aux moyens de refroidissement

Le respect des températures de coulage conseillées par les grandes maisons de Cognac nécessite l’utilisation dans les distilleries de volumes d’eau refroidis suffisants qui doivent être injectés au bon moment. La température des eaux servant à approvisionner les pipes influence directement les températures de coulage des distillats et les volumes d’eau consommés quotidiennement. Le fonctionnement du réfrigérant repose sur une donnée physique (inhérente à sa conception) qui est la suivante : « La température d’entrée de l’eau est au moins de 2 °C inférieure à la température de coulage du distillat souhaitée. » Cette notion d’un delta T de 2 °C est une constante pendant toutes les phases de la distillation. Pour couler un brouillis à 12 °C, il faudra que l’eau d’entrée de la pipe ne dépasse pas 10 °C. Un apport d’eau trop important en volume peut provoquer le lessivage de toute la masse d’eau dans la pipe (les strates de températures sont cassées) et le cycle de condensation de vapeur s’en trouve profondément perturbé. Le fait de pouvoir refroidir les eaux avant de les incorporer dans la pipe représente un avantage important sur le plan qualitatif et au niveau de la réduction des consommations d’eau.

Lorsque les premiers systèmes de refroidissement en circuits fermés ont été installés dans la région, des essais ont été conduits pour optimiser la maîtrise thermique des coulages des distillats. Ces travaux ont permis de quantifier les consommations moyennes d’eau sur 24 heures des alambics en tenant compte du devenir des secondes (repassées soit dans les brouillis, soit dans les vins). Ces données ont été obtenues en contrôlant les consommations d’eau quotidiennes pendant plusieurs semaines. Pour une chaudière de 25 hl de charge conduite avec repasse des secondes dans les brouillis, la consommation d’eau sur 24 heures varie de 12,7 m3 avec une entrée d’eau à 8 °C à presque 16 m3 avec une entrée d’eau à 10 °C. Pour une distillation conduite avec repasse des secondes dans les vins, la consommation d’eau sur 24 heures est de 11,8 m3 avec une entrée d’eau à 8 °c et de 14,7 m3 avec une entrée d’eau à 10 °C. L’utilisation de moyens de refroidissement permet donc de réduire d’environ 20 % les besoins en eau d’une pipe sur 24 heures.

D’une manière générale, une chauffe de vin consomme moitié moins d’eau (3 à 4 m3) qu’une bonne chauffe (7 à 9 m3). L’injection dans les pipes d’eaux beaucoup plus froides (5 à 6 °c) ne s’est pas révélée concluante sur le plan qualitatif car, dans certaines phases de la distillation, les apports d’eau trop faibles en volume entraînent une modification trop importante des strates de températures dans la pipe.

Le pic de consommation d’eau du début des coulages des secondes

L’utilisation d’eau refroidie entre 7 et 9 °C semble actuellement la pratique qui donne les meilleurs résultats sur le plan des exigences qualitatives de coulage. Le pic de consommation d’eau intervient durant la bonne chauffe, juste après la coupe au moment du début du coulage des secondes. La demande volumique d’eau froide est à ce moment-là importante (plus de la moitié des besoins en eau de la bonne chauffe) pour faire redescendre les températures de coulage entre 14 °C et 12 °C alors que le cœur était coulé autour de 18 °C.

L’accélération du feu aussitôt la coupe provoque une augmentation du débit de distillat et une demande accrue de capacité de refroidissement pour maîtriser les températures de coulage. Il faut donc évacuer rapidement une partie de l’eau chaude de la pipe pour ramener les strates d’eau de la pipe dans une configuration équivalente à celle d’un brouillis. Si cette phase de refroidissement est commencée seulement juste au moment de la coupe, il faudra attendre une heure avant de voir le thermomètre chuter à 15 °C. L’évolution de la configuration des strates d’eau dans la pipe pour la phase de coulage des secondes doit être anticipée dans l’heure précédant la coupe pour ne pas « casser » brutalement la thermie de la pipe. Lorsqu’une bonne chauffe suit un brouillis, il faut aussi anticiper la préparation du réfrigérant en le « réchauffant progressivement » pour être en mesure de couler les têtes dans des conditions idéales.

Le refroidissement des eaux de distilleries est complexe

L’alambic charentais peut être catalogué « de gros consommateur » d’eau en raison de besoins d’alimentation en continu pendant toute la durée de la distillation. D’ailleurs, ce n’est pas un hasard si autrefois beaucoup de distilleries étaient situées près de sources d’eau abondantes (rivières ou points de captage d’eau généreux). Néanmoins, le process de distillation restitue 80 à 90 % des volumes d’eau utilisés dans l’environnement moyennant de respecter les prescriptions de la loi sur l’eau. Avoir de l’eau et être en mesure de la refroidir représentent donc deux éléments essentiels pour implanter une distillerie et la faire fonctionner dans de bonnes conditions. Les distillateurs professionnels ont été les premiers à investir dans des unités de refroidissement performantes pour répondre aux attentes qualitatives, limiter leurs consommations d’eau et satisfaire aux contraintes environnementales. La présence sur un même site de 5, 10, 15… alambics nécessite une ressource en eau abondante et rend impossible les rejets d’eaux moyennement refroidis dans la nature. La loi interdit de rejeter de l’eau à plus de 30 °C dans le milieu naturel pour toutes les distilleries de la région délimitée. Le fait que les eaux chaudes à la sortie de l’alambic sortent à une température de 70 à 80 °c rend assez complexes les opérations de refroidissement pour les ramener entre 7 et 9 °C. Autrefois, les petites distilleries étaient équipées d’un réseau de dalles de refroidissement extérieur qui permettait aux eaux chaudes de circuler à l’air libre (en hiver) et de se refroidir naturellement. Ce système donnait et donne encore satisfaction surtout pendant les périodes de grands froids mais, dès que le climat extérieur est doux, il montre très vite ses limites. Jusqu’au début des années 80, la plupart des distilleries fonctionnaient avec des circuits de refroidissement ouverts avec parfois un système de refroidissement de l’eau. Le développement d’ateliers de distillation plus importants a progressivement nécessité la mise en œuvre d’une réflexion technologique pour refroidir les eaux à la sortie des pipes afin de pouvoir les réutiliser. La conception des circuits de refroidissement fermés fait appel à la mise en œuvre de plusieurs technologies successives pour refroidir les eaux par paliers de 75 °C à 7-9 °C. La succession de plusieurs hivers secs au début des années 2000 a aussi incité bon nombre de distillateurs à reconsidérer leur approche de refroidissement. La ressource en eau insuffisante a parfois rendu nécessaire de se connecter sur le réseau d’eau potable pour finir une campagne.

Le développement des circuits fermés de refroidissement

Les fournisseurs de la filière ont développé des process de refroidissement spécifiques tenant compte du niveau élevé des températures en sortie de pipe et de la demande forte d’eau pour le début des coulages des secondes lors de la bonne chauffe. La mise en place d’unités de refroidissement dans les distilleries ne peut pas être abordée à partir de données standardisées comme c’est le cas au niveau de la maîtrise thermique des vinifications. La mise en œuvre d’une réflexion de refroidissement dans une distillerie repose sur la réalisation d’une étude d’implantation spécifique pour définir les caractéristiques de l’installation conciliant de bonnes performances et des coûts d’exploitation raisonnables. La conception d’un circuit fermé doit intégrer au moins deux paliers de refroidissement et la constitution d’une réserve d’eau froide disponible suffisante pour faire face au pic de consommation des secondes (environ 10 m3 de réserve pour un alambic de 25 hl de charge) ; des aménagements susceptibles d’être opérationnels en conditions très froides (gel de – 10 à – 15 °C) et très tempérées, un traitement chimique des eaux vis-à-vis du tartre et des micro-organismes… sont des éléments à ne pas sous-estimer au moment de la conception des installations en circuits fermés. Les distillateurs de profession importants se sont équipés en premier de circuits de refroidissement en circuits fermés (depuis le milieu des années 80) car ils étaient souvent confrontés à des problèmes de disponibilités en eau. La mise en place d’un environnement réglementaire plus contraignant (en relation avec la loi sur l’eau) ces dernières années a rendu obligatoire la maîtrise des rejets d’eau de pipe refroidie pour tous les ateliers existants (installations existantes avant 1998) ayant une capacité au débordement de 100 hl (voir encadré de la page ci-contre). L’ensemble des distillateurs professionnels doivent gérer le refroidissement avec des circuits fermés.

Les bouilleurs de cru ont été fortement sensibilisés par l’intérêt qualitatif du refroidissement des eaux et beaucoup de petites unités ne possédant qu’un seul alambic ont investi dans des installations simples à circuit ouvert (moyennant de rejeter des eaux à moins de 30 °C). Les exploitations distillant avec 2, 3 ou 4 chaudières ont une gestion du refroidissement qui est devenue assez similaire à celle des distillateurs professionnels. Au début des années 2000, la succession de plusieurs hivers secs a aussi amené un certain nombre de petites distilleries à aborder la gestion des eaux de refroidissement différemment. Enfin, l’allongement des campagnes de distillation au cours des dernières années a mis en évidence, dans les petites unités, les limites technologiques des installations avec faibles réserves d’eau froide quand le climat extérieur reste doux.

Les Principes De La Réglementation Applicables Aux Installations De Refroidissement Des Distilleries

Les installations de refroidissement des eaux de distilleries sont soumises à un environnement réglementaire qui a fait l’objet, au cours des dernières années, de certaines évolutions. La mise en application de la loi sur l’eau a engendré une évolution de la réglementation concernant le devenir des eaux utilisées pour le refroidissement des alambics charentais. Toutes ces données réglementaires sont accessibles aux ressortissants de la région délimitée sur le site du BNIC en se référant aux arrêtés préfectoraux publiés en Charente et en Charente-Maritime (consultable sur la base de données Extranet). M. Bernard Lizot, de la DRIRE Poitou-Charentes (1), Mme Céline Rayer, du BNIC (2) et M. Bernard Galy, de la Station viticole du BNIC (3), sont en mesure de répondre à des questions plus spécifiques. Nous allons essayer de présenter les modalités d’application générales de cette réglementation qui diffèrent selon les capacités de production journalières des distilleries.

Les distilleries produisant moins de 5 hl d’AP par 24 heures :

− Unités constituées au maximum de deux alambics ayant une capacité maximum de charge de 25 hl pour l’un et de 20 hl pour l’autre.

− Installations soumises à simple déclaration.

− Possibilité d’utiliser des circuits de refroidissement ouverts avec des rejets d’eau refroidie à moins de 30 °C dans le milieu naturel (en respectant les prescriptions de la loi sur l’eau).

− Mesure des consommations d’eau prélevées obligatoire.

− La réglementation s’applique à toutes les distilleries existantes et aux futures implantations.

Les distilleries produisant plus de 5 hl d’AP par 24 heures :

− Installations soumises au régime de l’autorisation.

− Le refroidissement en circuit fermé pour une installation déclarée au plus tard le 31 décembre 1998 est obligatoire quand la capacité totale au débordement est supérieure à 100 hl (au maximum 3 alambics de 25 hl de charge). En dessous de cette capacité, l’utilisation de circuits ouverts est possible comme indiqué précédemment.

− Toute création ou extension de distillerie déclarée postérieurement à 1998 devra être équipée d’un circuit de refroidissement fermé même si la capacité totale au débordement de l’atelier est inférieure à 100 hl.

− Seule une dérogation est tolérée (voir le chapitre 3 de l’arrêté préfectoral fixant les modalités complémentaires pour l’exploitation des distilleries), lorsque l’eau est utilisée pour un autre usage que seulement la récupération thermique. Pour obtenir cette dérogation, l’exploitant doit justifier cette utilisation. En matière de récupération thermique, la seule possibilité est d’utiliser l’eau chaude pour réaliser par exemple une concentration par évaporation des vinasses de distillation (1 distillerie utilise ce procédé dans la région délimitée).

Le tartre et les algues gênent fortement les échanges thermiques

La réponse technique à ces problèmes ne se limite pas à de simples injections de produits anti-tartre ou anti-algues utilisés dans les domaines industriels ou grand public (pour les adoucisseurs d’eau domestiques). Le traitement de l’eau utilisée dans les distilleries doit être abordé en ayant le double objectif permanent de prévenir les incidents d’échanges thermiques (lié au tartre et flores d’algues indésirables) et d’être en phase avec les attentes environnementales. Pratiquement aucun acteur industriel de l’univers du traitement des eaux ne s’est intéressé aux besoins plus techniques de la filière Cognac. Les seules réponses ont consisté à commercialiser des produits anti-tartre utilisés dans d’autres domaines. Seule, la société régionale Analysys, créée par Mme Nathalie Prulho, a développé depuis 20 ans un savoir-faire spécifique pour trouver les solutions les plus efficaces pour traiter les eaux de distilleries.

A chaque nature d’eau correspond un traitement

Les critères analytiques de l’eau à prendre en compte

Les analyses d’eau ont pour objectif de doser dans les eaux les composés responsables des dépôts de tartre, des phénomènes de colmatage liés aux agglomérats d’algues et de réduire les effets de corrosion du cuivre. Le pH donne une indication situant le niveau d’acidité et d’alcalinité des eaux. Les teneurs en composés susceptibles de provoquer l’entartrage sont le TAC (teneurs cumulées en hydroxydes, carbonates et bicarbonates) et le TH, le titre hydrotimétrique. Ce marqueur, qui permet de doser la totalité des sels de calcium et de magnésium, donne une indication précise de la dureté de l’eau. Un TH < 10 témoigne d’une eau douce ; entre 10 et 15, l’eau est qualifiée de moyennement dure ; entre 15 et 30, l’eau est dure et au-delà 30, elle devient très dure. Un grand nombre de distilleries de la région délimitée travaillent avec des eaux de refroidissement ayant un TH supérieur à 30. Le fait d’injecter des eaux refroidies dans les pipes amplifie les phénomènes de corrosion du cuivre et plusieurs marqueurs analytiques témoignent de cette capacité d’altération.

Les dosages des chlorures, des sulfates, du fer et de la conductivité renseignent sur le pouvoir de corrosion de l’eau. Un autre indicateur, l’indice de Rysnar (RSI), proc ure une caractérisation plus générale du profil de l’eau : une valeur de RSI < 6 témoigne d’une eau douce, un niveau de RSI atteste d’une eau stable et au-delà 6, l’eau est considérée comme corrosive. Ensuite, des dosages complémentaires permettent d’évaluer la capacité de développement d’algues ayant une aptitude à s’agglomérer qui peut occasionner le bouchage progressif des petites tubulures des aéroréfrigérants dans les circuits fermés. Grâce à ces analyses, la société Analysys a développé une gamme de produits biodégradables qui sont en phase avec les attentes environnementales actuelles. La connaissance de l’eau est donc indispensable à la mise en œuvre de démarches de traitements raisonnées quel que soit le type d’installation de refroidissement.

Les distilleries équipées de circuits ouverts ne peuvent pas faire l’impasse sur les traitements anti-tartre et anti-corrosion qui sont injectés au niveau des apports d’eau refroidie dans la pipe. Le suivi de la qualité des eaux dans les circuits fermés nécessite plus de technicité en raison à la fois des problèmes spécifiques des eaux recyclées (anti-tartre, risque de corrosion, prolifération d’algues) et des apports pour compenser l’évaporation. Les procédures d’analyse (analyse d’eau et mesures de conductivité sur les circuits), de définition des traitements doivent être abordées avec un certain professionnalisme, mais la mise en œuvre concrète des traitements dans les distilleries reste simple.

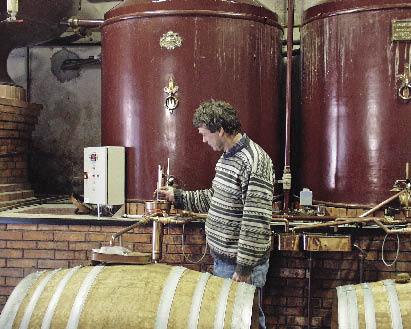

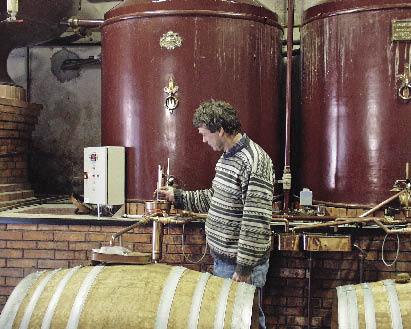

L’approche globale du refroidissement À la distillerie Chevalier

La distillerie Chevalier à Châteauneuf-sur-Charente est une unité de distillation conséquente qui a mis en œuvre une démarche de refroidissement et de traitement des eaux depuis 20 ans.

Cette distillerie dispose d’une unité de refroidissement en circuit fermé avec une réserve d’eau importante sous la forme d’un petit étang extérieur. Les apports d’eau pour compenser l’évaporation s’effectuent à partir de l’eau d’un forage dont les analyses révèlent des teneurs en calcaire élevées. Les postes de traitements anti-algue et anti-tartre sont montés sur l’alimentation en eau refroidie des pipes de chaudières (après l’intervention proprement dite de refroidissement). A. Chevalier considère que le traitement des eaux est à la fois un gage de bon fonctionnement pour le circuit de refroidissement et vis-à-vis des phénomènes de corrosion du cuivre :

« Avant que le traitement anti-tartre soit installé, nous étions obligés d’arrêter la distillerie à mi-campagne pour nettoyer les serpentins. Aujourd’hui, ils sont encore propres au 31 mars. Le traitement anti-algue avec des pastilles est aussi indispensable dans une unité importante car sinon les circuits risquent de se boucher en cours de campagne (surtout quand le temps est doux). L’utilisation associée de ces traitements des eaux permet d’obtenir une efficacité optimale des échanges thermiques, de limiter les consommations d’eau (apport pour compenser l’évaporation nettement plus faible) et réduit considérablement les phénomènes de corrosion. Le coût en produit des deux traitements revient à 1,20 € ht/hl d’AP, ce qui représente un investissement modique par rapport à l’intérêt de ces interventions. »

Bernard Laurichesse : « l’utilisation d’un circuit fermé nécessite de la technicité »

Une propriété viticole de taille importante comme la sarl Barit Laurichesse, dont toute la production de vin est distillée à la propriété, dispose d’une distillerie performante de 5 alambics (3 chaudières de 25 hl et 2 de 12 hl). Bernard et Philippe Laurichesse, qui effectuent toutes les campagnes de distillation, ont la volonté permanente d’élaborer des eaux-de-vie correspondant aux attentes des acheteurs, ce qui les amène à faire évoluer la technologie de l’atelier de distillation en essayant de concilier en permanence l’innovation et la fonctionnalité.

B. Laurichesse estime qu’après une première campagne de tâtonnement, l’installation s’est montrée cette année performante : « Les différents contacts que nous avions pris avec des distilleries déjà équipées d’installations de refroidissement en circuits fermés nous avaient fait prendre conscience de l’intérêt de disposer d’une grande réserve d’eau froide pour faire face aux pics de consommation dans certaines phases des coulages. Par ailleurs, la distance entre la distillerie et le groupe de froid nous a donné l’idée de profiter de cette phase de transfert pour évaporer des calories à l’air libre. En sortie des pipes, les eaux chaudes sont canalisées dans un réseau de dalles inox extérieures où se déroule en quelque sorte un pré-refroidissement naturel. Les eaux pré-refroidies arrivent dans une pipe d’alambic de 25 hl et sont ensuite stockées dans une cuve inox de 200 hl. Ces deux premières étapes de transfert permettent déjà de faire chuter les températures de manière significative. Ensuite, un aéroréfrigérant effectue la première étape de refroidissement active, ce qui permet d’obtenir des eaux à une température comprise entre 12 et 15 °C. A la sortie de cet appareil, les eaux sont stockées dans une cuve en acier émaillé de 300 hl et, selon le climat extérieur, une deuxième intervention de refroidissement est enclenchée avec un groupe de froid. Notre objectif est de produire des eaux à 8 °C et lorsque les conditions climatiques extérieures sont fraîches, les eaux à la sortie de l’aéroréfrigérant sont déjà à 8 °C. La deuxième étape de refroidissement n’est pas systématique mais parfois indispensable. La prise en main de cette nouvelle installation a nécessité un temps d’adaptation et l’utilisation quotidienne d’un circuit fermé nécessite une certaine technicité par rapport à un circuit ouvert. »

La production d’eau froide dans cette distillerie s’avère opérationnelle et le fonctionnement de l’installation nécessite une surveillance quotidienne. Les apports d’eaux pour compenser l’évaporation sont effectués soit avec des eaux de pluie soit avec l’eau d’un forage. La bonne conduite du traitement des eaux est indispensable pour que les petites tubulures de l’aéroréfrigérant restent pleinement opérationnelles durant toute la campagne. Un traitement anti-tartre est effectué sur l’alimentation en eau froide des pipes et depuis deux campagnes aucun dépôt de calcaire n’a été observé en fin de campagne sur les serpentins.

La consommation de produits anti-tartre est beaucoup moins importante avec l’installation en circuit fermé car les traitements ne concernent que les volumes d’eau rajoutés. Les eaux chaudes sont traitées pour éviter la formation d’algues en s’appuyant sur des analyses d’eau mensuelles. En effet, le fait de stocker des eaux chaudes accentue le risque de voir se développer des flores d’algues qui gênent considérablement la circulation de l’eau. Le traitement intervient dans la cuve de stockage d’eau chaude en utilisant des produits biodégradables. La concentration des apports de produits fluctue en fonction des résultats des analyses d’eau. Sur cette installation, un appareil de mesure de la conductivité de l’eau a été monté pour doser les teneurs en carbonate de calcium et magnésium. L’efficacité du système de traitement des eaux a permis de limiter les apports d’eau de compensation à 10 % du volume initialement utilisé avec le circuit ouvert.

Courvoisier : Respecter les températures de coulage et la thermie des pipes

La maison Courvoisier considère qu’une mauvaise maîtrise des températures de coulage des distillats a des conséquences sur la structure qualitative des eaux-de-vie. Les incidences de coulages trop froids ou trop chauds sont tout aussi préjudiciables et la notion de régulation thermique permanente au cours des coulages est essentielle. Le bon fonctionnement de la pipe et du serpentin des alambics charentais nécessite un véritable savoir-faire qui ne se limite pas à la seule capacité d’injecter de l’eau bien refroidie. La maîtrise de la thermie des réfrigérants au cours des chauffes est un acte aussi important que le respect de la gestion des coupes ou l’établissement des courbes de distillation.

Maîtriser les températures de coulage et la condensation progressive des vapeurs

M. Pierre Szersnovicz, le responsable qualité eaux-de-vie et M. Joël Lavergne, le responsable qualité produit, tiennent sur ce sujet un discours précis : « Le respect des températures de coulage lors de la conduite des cycles de vins et des bonnes chauffes est un acte qualitatif majeur. Couler des brouillis trop chauds laisse passer des acides gras qui confèrent aux eaux-de-vie des notes de lourdeur. A l’inverse, des températures de coulage des brouillis trop basses entraînent une perte de structure aromatique. Il faut donc trouver le juste équilibre pour sortir la typicité des eaux-de-vie correspondant aux attentes des acheteurs. Les réfrigérants des alambics charentais de par leur conception permettent de réaliser avec beaucoup de progressivité les condensations de vapeurs d’alcools et une grande attention doit être portée au respect de la thermie de la pipe. Des modifications brutales ou trop importantes des strates d’eaux dans la pipe ont une incidence directe sur le processus de condensation. Certains distillateurs pour limiter leurs consommations d’eau peuvent être tentés d’injecter des eaux très froides dans les pipes. Or, par exemple, un apport de petits volumes de 5-6 °C entraîne une augmentation de la proportion de strates d’eau chaude au détriment des strates d’eau froide. A l’inverse, l’injection de volumes conséquents d’eaux plus chaudes à 12-13 °C dans les pipes provoque l’augmentation de la proportion des strates d’eau froide au détriment des strates d’eau chaude. Dans les deux situations, le déroulement du processus de condensation de vapeurs s’en trouve profondément modifié et la qualité des eaux-de-vie s’en ressent. Le pilotage de la thermie du réfrigérant doit s’effectuer de manière très progressive pour conduire de façon régulière le processus de condensation des vapeurs. ».

Les responsables de la société Courvoisier souhaitent que les coulages des brouillis s’effectuent autour de 13 °C et durant cette phase une grande attention doit être portée à la filtration au niveau du porte-alcoomètre. Le coulage des têtes et du cœur de la bonne chauffe doit être réalisé autour de 18 °C. Une bonne heure avant la coupe, il faut « préparer » la thermie de pipe pour le coulage des secondes qui s’effectuera à la même température que celle des brouillis. Les distillateurs doivent respecter les consignes de températures de coulage en injectant dans les pipes des eaux ni trop froides ni trop chaudes pour que la répartition des strates d’eaux chaudes et froides évolue de manière progressive. L’utilisation d’eau autour de 9 °C permet de piloter la thermie des pipes avec souplesse pendant les cycles de vins et les bonnes chauffes.

Hennessy : Une exigence de maîtrise thermique à moduler selon la qualité des vins

La maison Hennessy considère que la maîtrise des températures de coulage des distillats ne doit pas être abordée avec rigidité. M. Laurent Lozano, le directeur de recherche, explique que c’est un des leviers de la régulation de la conduite de la distillation au même titre que la gestion de la combustion : « Il nous paraît indispensable qu’aujourd’hui une distillerie soit en mesure de pouvoir assurer une bonne maîtrise des températures de coulage. Par contre, préconiser les coulages des têtes, du cœur, des secondes, des brouillis et des queues à des niveaux de températures définis et très stricts ne nous paraît pas être adapté à la conduite de la distillation charentaise. La préconisation prioritaire d’Hennessy dans ce domaine est de tenir compte des caractéristiques du vin. Faire preuve de réactivité au niveau des températures de coulage pour tirer le meilleur profit d’un effet millésime ou de conditions climatiques extérieures fluctuantes durant la période de distillation est essentiel. » L’approche des responsables de cette grande maison de Cognac vis-à-vis de la maîtrise des températures de coulage atteste d’une volonté de pousser le plus possible la recherche de qualité au niveau des eaux-de-vie nouvelles. L’enjeu n’est pas d’encadrer les choses de façon rigides mais de proposer des solutions qui permettent à l’ensemble des distillateurs de tirer le meilleur profit de leur situation. La capacité d’une unité de distillation à être en mesure de pouvoir refroidir efficacement les eaux de la pipe des chaudières fait partie aujourd’hui des moyens techniques indispensables pour maîtriser de façon globale la conduite de la distillation. Les systèmes de production d’eau froide qui équipent les petites ou grosses distillerie doivent être à la fois flexibles et performants pour s’adapter à tous les contextes. Les installations doivent disposer de performances « de froid » suffisantes pour maîtriser toutes les phases de coulages. L. Lozano considère que les coulages doivent être conduits en ayant l’objectif de travailler dans des plages de températures proches de 13 °C pour les brouillis, de 18 °C pour le cœur et de 13,5 °C pour les secondes. Ces données constituent un cadre de travail susceptible d’être modulé en fonction des éléments évoqués précédemment.

L’optimisation d’un circuit ouvert grâce à des traitements anti-tartre chez M. Jean-Claude Mattiuzo

Les petites unités de distillation utilisant un seul alambic ont-elles besoin d’être équipées d’une installation de refroidissement fonctionnelle ? La réponse est bien sûr oui par rapport aux objectifs de qualité et ce n’est pas un hasard si beaucoup de bouilleurs de cru ont investi dans des petites unités de refroidissement à eau perdue. C’est le cas de l’Earl la Ballastière à Siecq dont l’alambic de 25 hl est alimenté en eau refroidie par un tank à lait. Jean-Claude, Olivier et Anthony Mattiuzo distillent chaque année pendant plus de deux mois et leur installation de refroidissement leur donne aujourd’hui pleine satisfaction. L’alimentation en eau de l’alambic est assurée en puisant de l’eau dans un forage. Quand la distillation ne dépassait pas un mois, il était assez facile de profiter des semaines les plus froides de l’hiver pour refroidir correctement la pipe. L’installation d’un Dosatron (une pompe doseuse toute simple) sur l’arrivée d’eau a permis de traiter l’eau vis-à-vis des dépôts de tartre avec des résultats assez aléatoires. L’injection de produits anti-tartre ne se montrait pas toujours assez efficace du fait de l’utilisation de produits qui n’étaient pas spécifiques aux traitements des eaux des distilleries. Au fil des campagnes de distillation, le Dosatron n’était plus utilisé de façon systématique et en fin de campagne le serpentin était bien entartré. Avec l’allongement de la durée de distillation (proche de deux mois), J.-C. Mattuizo a décidé de faire monter un tank à lait pour refroidir les eaux avant de les injecter dans la pipe. Le fait de pouvoir produire de l’eau à 7-8 °C a permis à ce bouilleur de cru de contrôler beaucoup plus facilement les températures de coulages des distillats mais les problèmes d’entartrage du serpentin n’étaient toujours pas résolus. Des dépôts de calcaire de 1 à 1,5 cm apparaissaient sur la partie supérieure du serpentin au bout de quelques semaines. M. J.-C. Mattiuzo a alors décidé de remettre en route le Dosatron en s’appuyant sur des compétences pour traiter l’eau efficacement : « Malgré l’utilisation du tank à lait, l’entartrage des premières spires du serpentin qui apparaissait au bout de quelques semaines rendait difficile la maîtrise thermique du coulage des distillats. Le refroidissement se faisait mal et on consommait beaucoup d’eau. Après m’être renseigné, j’ai décidé de me rapprocher de la société Analysys pour faire fonctionner correctement le Dosatron. Les résultats de l’analyse d’eau ont révélé que l’eau du forage était très dure (TH > 33,5) et cela nous a permis d’adapter finement les apports de produits anti-tartre. La mise en œuvre du traitement a des effets spectaculaires puisque maintenant à la fin de la distillation le serpentin est aussi propre qu’au début. La conduite de la maîtrise des températures de coulage des distillats est devenue beaucoup plus facile à gérer car la capacité d’échange du serpentin est constante du premier au dernier jour de distillation. » Depuis deux ans, les eaux de refroidissement de cette propriété sont traitées en s’appuyant sur les résultats d’une analyse d’eau en début de campagne pour déterminer avec précision la juste dose de produit anti-tartre à apporter. L’objectif des traitements est à la fois de disperser le tartre et de limiter les phénomènes de corrosion du cuivre.

Martell : La forte incidence des températures de coulage sur la typicité des eaux-de-vie

La maison Martell attache beaucoup d’importance au respect des températures de coulage des différents distillats. Depuis 20 ans, l’équipe du service production a communiqué des messages précis sur ce sujet à tous les distillateurs professionnels et aux bouilleurs de cru. Le strict respect des températures de coulage contribue à l’extériorisation dans les eaux-de-vie nouvelles de la typicité aromatique propre à Martell.

M. Dominique Métoyer, l’acheteur de la maison Martell, justifie ce constat par les propos suivants : « Dans la mesure où l’on distille des vins sans lies, l’influence des températures de coulage sur la structure aromatique devient déterminante. Durant le coulage des brouillis ou du cœur, un écart de 2 °C de température se sent tout de suite dans les verres. La recherche d’eaux-de-vie nouvelles extériorisant une grande finesse aromatique repose en partie sur une gestion rigoureuse des températures de coulage. Une non-maîtrise à ce niveau se traduit par le passage de composés apportant des notes de lourdeur qui viennent couvrir la finesse aromatique. »

M Jean-Michel Arnautou, qui a en charge les suivis de la distillation, possède une grande expérience de la maîtrise thermique des coulages. Il observe que les livreurs Martell ont fait beaucoup d’efforts dans ce domaine : « Autrefois, une majorité de propriétaires distillaient en général pendant la période la plus froide de l’hiver, en décembre-janvier. Cela veut dire que le refroidissement des alambics était déjà une préoccupation. Actuellement, les périodes de distillation étant devenues plus longues, on ne peut compter sur le climat extérieur pour maîtriser les températures de coulage. Nous observons que les bouilleurs de cru travaillant pour Martell sont équipés de tanks à lait avec des réserves d’eau froides suffisantes (20 à 30 hl pour un alambic de 25 hl). C’est un moyen efficace de pallier les séquences climatiques douces pendant toute la durée de la distillation. L’utilisation de ces équipements dans les distilleries permet de travailler dans de meilleures conditions quand l’ensemble de l’installation est suffisamment performant. La mise en place d’un groupe de froid ne sera pas en mesure de compenser les conséquences d’une pipe trop petite ou d’un serpentin mal dimensionné. »

Anticiper les besoins thermiques pour ne pas perturber les coulages

La maison Martell préconise de couler les différentes phases de coulage en ayant le souci permanent, d’une part de concilier la maîtrise des températures et les débits de distillats, et d’autre part d’anticiper la préparation de la structure thermique des pipes pour les phases de distillation suivantes. Les apports d’eau refroidis dans la pipe doivent être gérés avec souplesse pour éviter de perturber les rythmes de coulage. Au niveau des brouillis, la consigne de respect des températures est de 12 °C pendant toute la durée du cycle. Des observations propres à la maison Martell ont montré qu’au-delà 13 °C, les notes de lourdeur deviennent beaucoup plus présentes et, à l’inverse, des coulages trop froids rendent les eaux-de-vie plus sèches, plus dures. Dès la fin des brouillis, la thermie des pipes doit commencer à être réchauffée progressivement pour la bonne chauffe suivante. Le coulage des têtes (de brouillis issus de vins sans éthanal) commence autour de 15 °C et se termine à 16 °C. Au début du coulage du cœur, il faut laisser remonter les températures pour atteindre 18,5 à 19 °C au moment du débit maximum de distillat (au bout de la 3e heure). Ensuite, pendant la deuxième partie du coulage du cœur, les températures commencent à baisser progressivement pour que la coupe soit réalisée autour de 17,5 °C. Le début du coulage des secondes nécessite un certain temps d’adaptation de la thermie de la pipe pour abaisser les niveaux de températures de coulage. Cette phase de très forte consommation d’eau nécessite une véritable anticipation. Un apport d’eau plus important est alors enclenché sans que la pression de gaz soit accélérée. Cette phase d’attente et de refroidissement dure environ une heure. Le retour à la pression de gaz normale pour le coulage des secondes s’effectuera en deux paliers, au bout d’une demi-heure et d’une heure. L’objectif étant de respecter le délai de 4 heures pour couler les secondes. La fin du coulage des secondes doit se situer autour de 12 °C. L’équipe de production de Martell attache beaucoup d’importance au respect des températures de coulage pendant les cycles de brouillis et la phase du cœur de la bonne chauffe. Le fait de recycler l’ensemble des secondes dans les vins permet d’aborder le début du coulage de cette fraction de distillat avec un peu plus de souplesse.

Rémy Martin : Une forte relation températures de coulage et extraction de composés aromatiques

La société Rémy Martin estime que les approches de maîtrise des températures de coulage des distillats représentent un enjeu important dans la conduite de la distillation. C’est un élément indissociable des grands principes de la méthode de distillation RM. La distillation des vins avec toutes leurs lies, la réalisation de mises au courant progressives (pour la bonne chauffe), la segmentation des secondes avec la fraction au-dessus le TAV de 10 à 15 % vol. repassée dans les brouillis et celle en dessous recyclée dans les vins, confèrent aux eaux-de-vie une structure aromatique complexe riche en esters. M Baptiste Loiseau, l’ingénieur ayant en charge le suivi de la qualité au niveau des bouilleurs de cru, considère que le passage des composés aromatiques au cours de la distillation est fortement influencé par les niveaux de températures de coulages.

L’importance des effets températures durant la bonne chauffe

Lors de la première chauffe, la mise en œuvre de vins avec leurs lies nécessite une surveillance accrue des deux premières heures de coulage pour capter et sélectionner les précurseurs de composés aromatiques intéressants. Durant la phase de mise au courant, l’objectif de créer un passage des vapeurs avec une grande progressivité doit s’accompagner d’une parfaite maîtrise des températures de coulage. Le début du coulage doit s’effectuer entre 13 et 14 °C et ce niveau de maîtrise des températures doit rester constant pendant tout ce cycle. Le fait de réaliser un coulage de cette fraction de distillat à des températures inférieures à 15 °C permet l’insolubilisation des combinaisons cuivre/acides gras (à chaînes longues) et cuivre/soufre (dérivés de produits phytosanitaires). Lorsque les brouillis sont coulés à des températures supérieures à 13-14 °C, le passage plus important d’une partie des corps gras solubilisés apporte aux eaux-de-vie des notes grasses peu élégantes. A l’inverse, des températures inférieures à 13 °C accentuent la rétention de trop de corps gras, ce qui « amaigri » le corps des eaux-de-vie. Durant la bonne chauffe, le respect des températures de coulage est encore plus important pendant toutes les phases de coulage. Le coulage des têtes d’une façon très progressive représente une étape clé pour extraire les meilleurs esters, et le fait de conduire cette phase avec progressivité entraîne le passage des constituants les plus volatiles qui constituent les « beaux arômes » des eaux-de-vie. Le coulage des têtes autour de 19 °C semble être une plage de température idéale (pour des vins de bonne qualité ne présentant pas d’éthanal). Par la suite, il convient de ramener les températures autour de 18 °C durant le coulage du cœur. Aussitôt la coupe, la première fraction des secondes repassées dans les brouillis sera coulée autour de 15 °C. La deuxième fraction des secondes, les queues (en dessous 10 à 15 % vol.), est recyclée dans les vins à des niveaux de températures correspondant à ceux des brouillis.

Bibliographie :

Document : « Le refroidissement lors de la distillation charentaise », de la Chambre d’agriculture de la Charente.

Eléments techniques fournis par les sociétés Courvoisier, Hennessy, Martell et Rémy Martin.

M. Bernard Galy, de la Station viticole du BNIC.