les Aspects Œnologiques

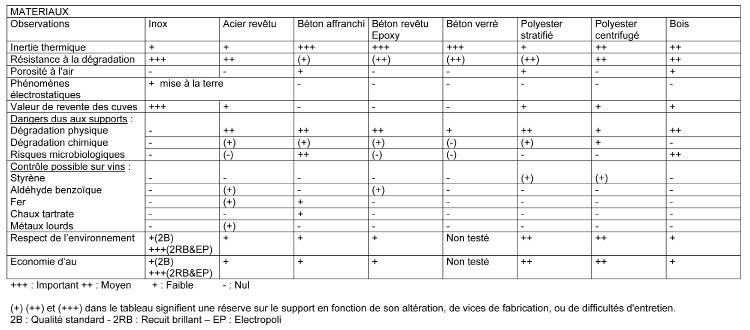

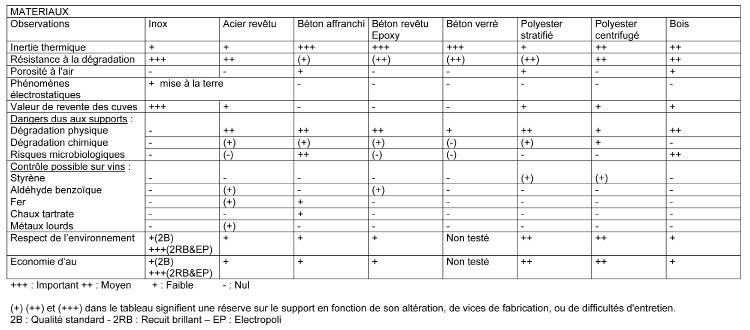

Il nous est apparu nécessaire de montrer (voir encadré 1), les matériaux avec leurs supports les plus utilisés comme récipients vinaires et de faire l’inventaire des problèmes rencontrés.

Tout d’abord, quelle définition doit avoir un container à usage de vinification et d’élevage du vin ?

La première doit être celle qui garantit l’innocuité totale du matériau au contact du raisin et du vin et qui n’altère pas la dégustation du vin :

– utiliser un matériau neutre* (innocuité) dont on sait par expérience qu’il n’y a pas eu d’accidents, ni gustatif, ni risque d’apport de composés étrangers au vin dû à la décomposition de la paroi (altération de la qualité du raisin et du vin) ;

– un matériau polyvalent à usages multiples : vinification et conservation ;

– un matériau dont on sait que l’environnement ne modifiera pas sa structure (chaleur, lumière, humidité, vapeurs d’anhydride sulfureux…) et dont la paroi ne subira pas de vieillissement susceptible d’altérer le vin.

* A l’exception du cas particulier du bois.

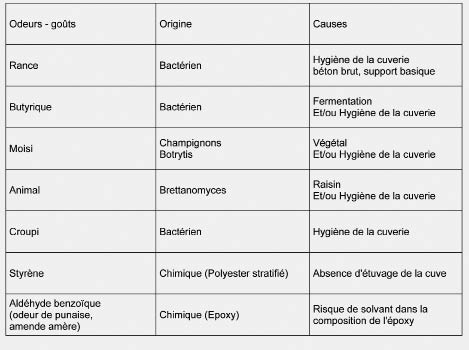

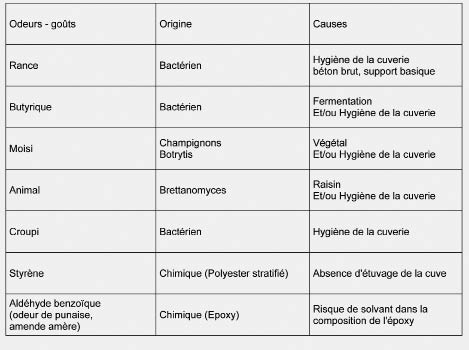

L’expérience de nos œnologues nous permet de diagnostiquer avec fiabilité les origines des dégradations accidentelles des qualités organoleptiques des vins.

Les matériaux au contact du raisin et du vin ne sont pas toujours d’une grande sécurité.

Ces produits nobles que sont le raisin et le vin issu de la transformation biochimique du raisin, n’ont pas toujours le respect qu’ils méritent au regard des efforts fournis à la vigne.

Le bois est un matériau « noble » de vinification et d’élevage du vin mais uniquement dans les conditions d’utilisation optimum de la connaissance du travail de la barrique. Cette rigueur demande une main-d’œuvre qualifiée et importante.

Que penser du béton brut ? Au contact du raisin et du vin, si ce béton n’a pas subi un entretien « soigneux » et « régulier », il risque d’altérer la dégustation du vin par des « faux goûts », trop souvent rencontrés au cours des dégustations d’agrément.

Exemples :

– goût de moisi qui est dû aux fissures dans le ciment ;

– goût de « papier mâché » dû aux tartres secs ;

– goût de rance dû aux altérations microbiennes.

Il ne faut pas oublier que le ciment est « poreux » lorsqu’il est dégradé, ce qui implique qu’il sera de plus en plus difficile à nettoyer dans le temps.

Le critère inertie thermique ne doit pas seul rentrer comme facteur déterminant dans le choix de la cuverie de vinification sachant qu’à ce jour les isolations des bâtiments et la maîtrise thermique des cuves résolvent le problème.

Le facteur déterminant doit être le suivant : une grande durée de vie dans la qualité de ses matériaux avec une polyvalence dans son utilisation. Dans une conjoncture difficile, ce facteur débouche sur des coûts d’entretien plus faibles, un meilleur respect de l’environnement et un prix de revente plus intéressant.

Nous vous conseillons d’être très vigilant et de prendre en compte tous ces points lors de vos achats de containers (voir encadré 2).

Les Incidences organoleptiques

L’élevage d’un même vin rouge dans divers containers est riche d’enseignements.

L’expérience de la dégustation d’un même lot de vin rouge réparti dans 4 types de containers différents par leurs matériaux va donner 4 produits différents après 8 à 12 mois d’élevage et la garantie de la qualité gustative n’est pas forcément assurée selon le logement.

Nous constatons régulièrement que ce même lot de vin rouge élevé dans l’inox, le béton brut, le béton revêtu, le polyester stratifié, aura une dégustation différente malgré le travail d’élevage identique.

– en cuve INOX : le vin aura conservé un caractère plus réducteur dû à l’herméticité de la cuve ;

– en cuve BETON REVETU : le même caractère sera retrouvé ;

– dans le BETON AFFRANCHI : le vin sera plus évolué, dû à la pénétration d’oxygène, mais parfois des faux goûts (goût de sec) persistent dans le vin ;

– dans le POLYESTER : le vin aura un caractère oxydatif, nous constaterons aussi qu’il faut réajuster plus souvent le SO2 dans ce type de cuverie.

Aux vues de ces constats, deux questions peuvent se poser : est-ce le matériau qui doit influencer l’élevage ? Ou, de préférence, le maître de chai doit-il pouvoir maîtriser l’élevage dans des matériaux fiables avec un travail régulier du vin, soutirages et oxygénation, si nécessaire ?

Les Incidences environnementales

La pression réglementaire de plus en plus forte, conjuguée à l’intérêt croissant des consommateurs pour les vins produits au moyen de pratiques respectueuses de l’environnement, amène les viticulteurs à mettre en œuvre des modes de production intégrant ces nouvelles exigences.

L’activité vinicole génère des quantités importantes d’effluents, de 0,5 à 10 litres d’eau par litre de vin produit pour les valeurs extrêmes. Une partie importante de cette pollution est générée par les opérations de nettoyage de la cuverie.

Le choix des matériaux utilisés pour la fabrication des cuves ne doit plus seulement être guidé par le prix ou l’influence sur les caractères organoleptiques des vins mais aussi par l’impact environnemental du nettoyage.

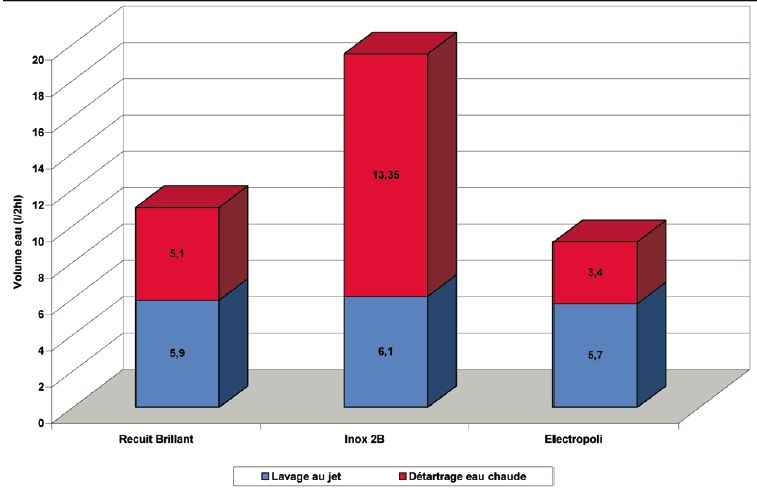

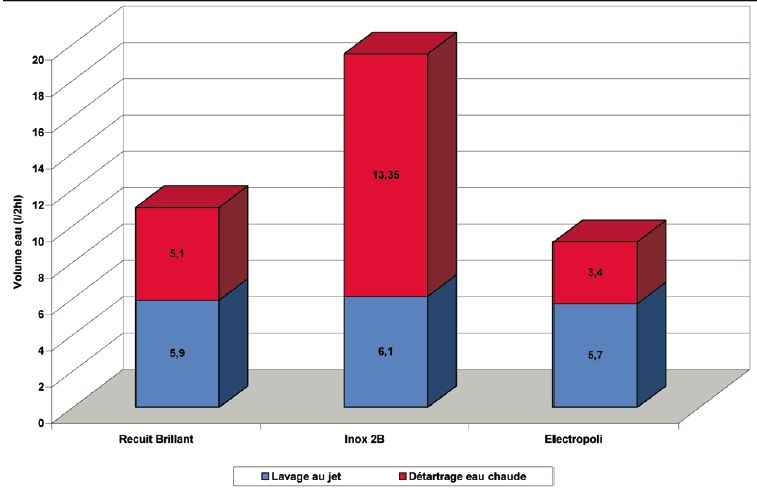

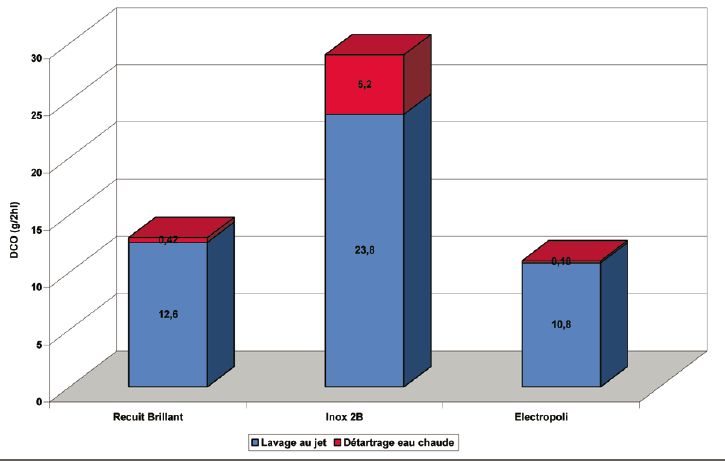

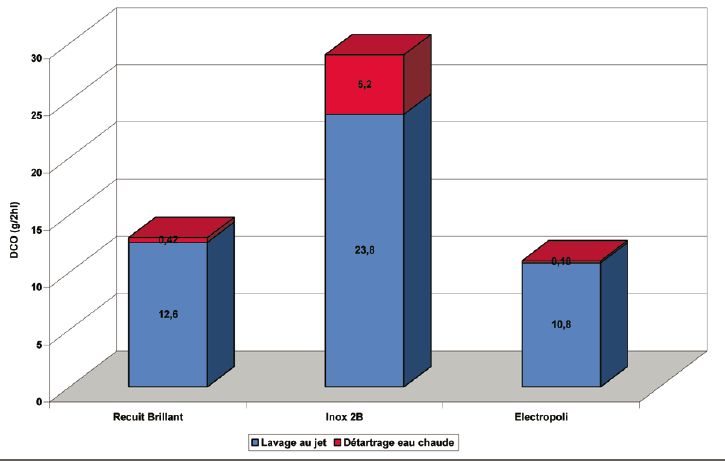

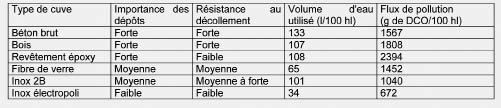

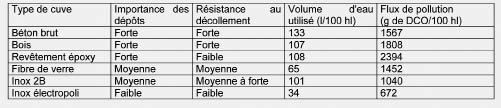

Des études menées par les Chambres d’agriculture de Dordogne et de Gironde, avec le soutien financier de Viniflhor et la Région Aquitaine, ont permis d’évaluer les volumes d’eau utilisés et l’importance de la pollution rejetée lors du lavage des types de cuves les plus utilisées dans les chais.

L’état de surface d’une tôle dépend du type de finition effectuée à l’aciérie. La finition « glacé de laminage » à froid (2B) est la plus couramment utilisée dans les chais. La finition « recuit brillant » (2RB) a une rugosité plus faible. Le polissage électrolytique permet d’éliminer les micro-porosités du métal et d’obtenir une surface nivelée et brillante. Ce traitement est réalisé sur la cuve finie ou sur les feuillards (technique moins onéreuse).

Les mesures réalisées sur des cuves expérimentales de 2 hl montrent que, par rapport à l’inox de finition 2B, les cuves en inox « recuit brillant » et électropoli nécessitent les plus faibles volumes d’eau tant pour leur lavage que pour leur détartrage à l’eau chaude. Avec la finition « recuit brillant » et l’inox électropoli, les dépôts sur les parois sont peu importants et faiblement adhérents. Ils s’éliminent facilement au jet. La majeure partie des dépôts est éliminée avec les bourbes ou les lies ; ce qui conduit à des flux de pollution moindres lors des lavages.

Des observations ont été réalisées dans différents chais de Gironde et de Dordogne sur de la cuverie couramment utilisée (béton brut, bois, revêtement époxy, fibres de verre, inox 2B et inox électropoli).

Avec une efficacité de nettoyage variable, le volume d’eau varie de 1 à 4 en fonction de la nature de la cuve. Plus l’adhérence et la résistance des dépôts au décollement sont fortes, plus il faudra d’eau pour laver la cuve. Les cuves en béton brut sont les plus consommatrices en eau. A l’inverse, les cuves électropolies et dans une moindre mesure les cuves en fibres de verre nécessitent moins d’eau pour leur lavage.

Le flux de pollution dépend de la quantité de dépôts restée sur les parois de la cuve et de la facilité d’élimination de ces particules. L’électropolissage diminue fortement l’accrochage des particules qui sont éliminées avec les bourbes ou les lies. Sur les revêtements époxy, les dépôts sont importants mais facilement éliminés au jet ; ce qui conduit à des eaux de lavage très polluantes. Après nettoyage de la cuve, le détartrage est souvent inutile.

Les cuves en béton brut et en bois retiennent des quantités importantes de particules qui peuvent s’accrocher fortement avec le tartre. Les eaux de lavage sont polluantes et le tartre resté sur les parois des cuves imposera un détartrage.

Enfin, en ce qui concerne l’inox 2B et les fibres de verre, les dépôts sont modérés mais adhèrent fortement, surtout sur l’inox. Un détartrage sera nécessaire pour obtenir un nettoyage complet.

Conclusion

Aujourd’hui, les contraintes de l’hygiène alimentaire, la mise en place du système HACCP et l’obligation du traitement des effluents vinicoles va faire très certainement le tri « sélectif » des supports au contact des denrées alimentaires (moins de prise de risques sur certains types de matériaux, plus de facilité d’entretien, économie d’eau et diminution de la pollution).

Les risques de mauvais goûts, conférés au vin par les matériaux ou les dégradations de ces matériaux, peuvent être fortement diminués par un entretien régulier de la cuverie et par une hygiène stricte de la vaisselle vinaire.

Ce constat n’engage pas seulement la responsabilité des viticulteurs mais également celles des constructeurs qui se doivent de fournir des récipients vinaires exempts de tout défaut, ce qui n’est pas encore le cas à 100 % (en particulier pour les cuves bétons préfabriquées).

La réception d’une cuverie ne doit pas se borner à un simple examen de structure. Elle doit intégrer impérativement un test d’étanchéité à l’eau et un contrôle de polymérisation pour les résines époxydiques ou les matériaux composites.

Il serait nécessaire que les professionnels sérieux qui appliquent les revêtements « époxy » ou qui construisent des cuves en matériau composite s’entourent d’une charte « qualité » qui garantisse la qualité générale des travaux et leur contrôle d’innocuité.

En ce qui concerne l’état de surface, la limitation de la pollution des eaux de lavage des cuves passe par l’emploi de matériaux ou de revêtements limitant le dépôt et l’accrochage des particules.

Les mesures réalisées ont montré que la finition d’inox « recuit brillant » (2RB) et l’électropolissage (EP) permettaient de réduire de façon significative les flux de pollution lors du lavage. Avec ces cuves, le détartrage est plus rapide avec de faibles quantités de soude ou d’eau chaude.

Le béton affranchi est poreux à l’air.

Le polyester stratifié est poreux à l’air et peut garder en mémoire des composés indésirables.

L’inox et l’acier revêtu sont étanches à l’air.

Le béton revêtu d’époxy ou de carreau de verre est étanche à l’air.

Le styrène : c’est un composé chimique issu d’une réaction de polymérisation d’une résine qui est incomplète. On doit exiger du fournisseur de cuve un certificat d’étuvage ou de passage au four. Le seuil de perception du styrène se situe entre 0,10 et 0,15 mg/l.

L’aldéhyde benzoïque : (odeur de punaise ou d’amande amère) son origine vient de certains solvants contenus dans les résines époxy. Son seuil de perception se situe autour de 3 mg/.

En contrepartie de leurs avantages, ces deux qualités d’inox doivent être exemptes de toutes rayures qui fourniraient un point d’accrochage au tartre ; ce qui implique un soin particulier apporté lors de la fabrication et des précautions lors de l’utilisation (outils revêtus et élimination douce des tartres).

En ce qui concerne l’investissement, à équipement égal, les cuves en inox « recuit brillant » sont de 7 à 15 % plus chères que les cuves en inox 2B couramment utilisées dans les chais. Cette différence est surtout due au surcroît de travail lié au traitement des soudures.

L’électropolissage est actuellement limité à des petites cuves ou à des équipements vinaires (échangeurs). Le traitement des cuves de grande capacité n’est pas une opération facilement réalisable sur place et reste très onéreux. Par contre, certains chaudronniers proposent des cuves fabriquées à partir de tôles électropolies. n

Mots clefs :

ACIER INOXYDABLE

CONTAMINATION

CUVE

CUVE BETON – CUVE EN BOIS – CUVE EN INOX

CUVE EN POLYESTER ET FIBRES DE VERRE

CUVERIE

ENVIRONNEMENT, GOûT, HYGIENE, NETTOYAGE