L’aménagement des chais de vinification est devenu une préoccupation presque permanente en raison, d’une part, de la perpétuelle évolution des attentes qualitatives et, d’autre part, de la prise en compte de nouveaux aspects environnementaux et réglementaires. Les démarches œnologiques pour extraire le meilleur des raisins sont à la fois évolutives et de plus en plus précises. La recherche de typicité est devenue un enjeu de premier plan quelle que soit la nature des productions, des vins de distillation, des vins blancs, des vins rouges ou des pineaux. Le souci premier des vinificateurs est justement de tout mettre en œuvre pour respecter et « capter » le potentiel de qualité contenu dans les baies en ayant conscience que les effets millésimes et terroirs sont très importants. La conception des chais doit à la fois répondre à ces attentes qualitatives plus affinées et à une recherche de productivité permanente sur le plan économique. Les bâtiments doivent désormais être pensés à la fois pour mettre en œuvre une hygiène parfaite et pour être évolutifs sur le plan technologique. La notion de plate-forme technique de base sur laquelle on implante du matériel mobile ou de la cuverie correspond parfaitement à l’ossature du chai moderne. S’intéresser à la réfection des bâtiments existants ou à la construction d’un nouveau module pour vinifier nécessite une réflexion technique tout aussi importante que la nature du matériel de vinification qui y sera implanté.

L’aménagement des chais de vinification est devenu une préoccupation presque permanente en raison, d’une part, de la perpétuelle évolution des attentes qualitatives et, d’autre part, de la prise en compte de nouveaux aspects environnementaux et réglementaires. Les démarches œnologiques pour extraire le meilleur des raisins sont à la fois évolutives et de plus en plus précises. La recherche de typicité est devenue un enjeu de premier plan quelle que soit la nature des productions, des vins de distillation, des vins blancs, des vins rouges ou des pineaux. Le souci premier des vinificateurs est justement de tout mettre en œuvre pour respecter et « capter » le potentiel de qualité contenu dans les baies en ayant conscience que les effets millésimes et terroirs sont très importants. La conception des chais doit à la fois répondre à ces attentes qualitatives plus affinées et à une recherche de productivité permanente sur le plan économique. Les bâtiments doivent désormais être pensés à la fois pour mettre en œuvre une hygiène parfaite et pour être évolutifs sur le plan technologique. La notion de plate-forme technique de base sur laquelle on implante du matériel mobile ou de la cuverie correspond parfaitement à l’ossature du chai moderne. S’intéresser à la réfection des bâtiments existants ou à la construction d’un nouveau module pour vinifier nécessite une réflexion technique tout aussi importante que la nature du matériel de vinification qui y sera implanté.

Chaque récolte se présente d’une manière différente et la conduite des vinifications ne s’envisage plus à partir de principes figés mais au contraire cela nécessite une véritable capacité de réactivité pour optimiser les choix techniques selon la nature de la vendange. Par ailleurs, un environnement réglementaire que certains jugent contraignant se met progressivement en place avec les démarches de traçabilité et d’HACCP. Se donner les moyens de mettre en œuvre une démarche qualité et d’obtenir des vins de qualité irréprochable n’est plus suffisant, il faut désormais le prouver en ayant une rigueur d’enregistrement tout au long de la chaîne d’élaboration. L’introduction de ce volet purement administratif n’est pas toujours facile à gérer durant la période de vendange où la charge de travail est généralement très importante. La perspective de mise en place des cahiers des charges de vinification raisonnés est aussi dans l’air du temps et certains vinificateurs s’inquiètent de voir leurs disponibilités personnelles amputées par des tâches administratives. Le devenir des effluents vinicoles constitue aussi un sujet de préoccupation en matière d’aménagement des chais. Il est devenu impératif de séparer les réseaux des eaux pluviales et des eaux de rinçage qui doivent être dégrillées et stockées dans des bassins de réception. Le retraitement des effluents s’inscrit aussi dans un contexte réglementaire dès que les unités de vinification dépassent un certain volume de production.

Des bâtiments fonctionnels sur le plan de l’hygiène

La première qualité des bâtiments de vinification est leur fonctionnalité en matière d’hygiène, c’est-à-dire leur aptitude à être nettoyés et entretenus facilement. Le sol et les murs d’un chai de vinification doivent être conçus pour permettre à la fois un nettoyage physique des souillures, une utilisation sans risque de produits d’hygiène vinicole, un rinçage abondant de toutes les surfaces et un écoulement performant de tous les effluents. Or dans la pratique, les viticulteurs ne prennent pas toujours la juste mesure de l’importance de ces éléments. L’acquisition de matériels de vinification très performants ne pourra trouver sa pleine justification technique que si leur utilisation s’effectue dans un environnement parfaitement propre et facile à entretenir.

Anticiper l’implantation de la cuverie pour rendre son utilisation fonctionnelle

Les conditions d’implantation de la cuverie jouent également un rôle important surtout pour réaliser les remplissages, les vidages et les opérations de nettoyage. Les accès autour et au-dessus des cuves sont des éléments à ne pas négliger car cela peut nuire à la productivité, à la qualité et à la sécurité du travail. La mise en œuvre de pratiques d’hygiène systématiques dans les chais concerne en premier lieu la cuverie qui est de loin le contenant où séjourne le plus longtemps les moûts, la vendange et le vin. Entre chaque utilisation, il est nécessaire de nettoyer les cuves intérieurement et aussi extérieurement pour créer dans le chai une ambiance propice au bon déroulement de la cinétique fermentaire et ensuite à toutes les phases d’élaboration du vin.

Pour la cuverie béton et acier revêtu, l’entretien des revêtements intérieurs et extérieurs doit être complètement intégré au travail de chai au moment de la préparation des vendanges mais aussi tout au long de l’année. Dans les bâtiments abritant la cuverie, l’état de surface du sol et des murs, l’écoulement des eaux de lavage, la conception du sol et des caniveaux, la répartition des points d’eaux, l’agencement de l’alimentation électrique, la collecte des effluents, la ventilation du local, le niveau d’isolation, sont des éléments importants et prioritaires pour l’optimisation de l’utilisation de la cuverie. Avant de réaliser l’achat de cuve, il faut penser aux conditions d’implantation même si le projet concerne une installation extérieure. Les cuves à fonds plats ou sur pieds ne trouvent leur pleine fonctionnalité que si elles sont accessibles et installées dans un environnement adapté. L’idéal serait pour les bâtiments abritant de la cuverie d’avoir la même approche que pour la réception et le traitement de la vendange : concevoir une plate-forme technologique fonctionnelle avant d’acheter la cuverie. Cette réflexion concerne aussi bien l’aménagement des bâtiments anciens que les implantations extérieures. Les besoins en matière d’état des surfaces du sol et des murs, d’écoulement des eaux de rinçage, de point d’eau, d’alimentation électrique, devenir des effluents, sont importants dans toutes les situations.

Toujours respecter le flux naturel des produits dans les chais

Porter une attention particulière à l’état de surface des mUrs et des sols

La conception de la plate-forme technique repose sur des notions simples et indissociables, créer un environnement propice aux besoins technologiques, aux opérations de lavages, à la sécurité du travail et aussi en phase avec les nouvelles contraintes environnementales. Le sol comme les soubassements de murs doivent être lisses et faciles à nettoyer, et le béton brut est à proscrire. Au niveau des murs, les crépis traditionnels ayant un aspect rustique bien que très esthétiques présentent de nombreuses anfractuosités où se logent les souillures. L’état de surface des murs est très important à proximité de certains matériels comme les pressoirs, les pompes à vendanges, les égrappoirs qui occasionnent des projections plus ou moins importantes lors de leur fonctionnement.

Lors de la construction d’une plate-forme, l’utilisation de mortiers hydrauliques modifiés pour les sols est une autre solution dont la mise en œuvre n’est pas très compliquée. Ce matériau est constitué de ciments associés avec des résines époxydiques et acryliques. Ce type de support possède une très bonne résistance aux fortes charges et aux chocs mais il est plus sensible aux produits d’hygiène ayant un ph très acide. La dernière solution pour aménager le sol d’un chai est de le recouvrir de carrelages spéciaux (à base de matériaux résistants comme le gré et la céramique) en prenant le soin de réaliser les joints avec de l’époxy. En effet, les jointages avec du ciment résistent mal à l’agressivité des produits d’hygiène et des eaux de rinçage. L’utilisation de carrelage de forte épaisseur (20 mm) permet de supporter de fortes charges et ce type de sol possède une longue longévité. D’une manière, il est aussi important de choisir des matériaux de couleurs claires pour être en mesure d’observer facilement l’efficacité des opérations de nettoyage.

Les soubassements de murs doivent aussi être faciles à entretenir et les enduits lisses revêtus de peintures époxy ou anti-moisissures sont une excellente solution. Il faut essayer de créer une continuité d’étanchéité entre les murs et les sols afin de faciliter l’écoulement naturel des souillures et des eaux de rinçage. A proximité de cuves inox ou fibre de verre, un revêtement des murs sur seulement la moitié de la hauteur est suffisant. A l’inverse, le réaménagement de batteries de cuves béton n’englobe pas seulement les parois intérieures mais aussi l’extérieur pour obtenir un état de surface lisse, facile à nettoyer et peu propice à l’hébergement de levures et bactéries indésirables.

A proximité des pressoirs et de tous les équipements occasionnant des projections de jus, un revêtement des murs sur toute leur hauteur est une sage précaution pour réaliser des nettoyages rapides et efficaces. Les endroits où les souillures sont les plus difficiles à déloger sont aussi les angles de murs au sol et la pose de plaintes à gorge peut être une excellente solution pour faciliter leur élimination.

Bien penser les pentes, l’agencement des caniveaux, des points d’eau, l’installation électrique…

Le dimensionnement des plates-formes techniques et leur agencement en terme d’importance des pentes, de gestion des écoulements, de positionnement des points d’eau et des alimentations électriques sont des éléments à ne pas sous-estimer pour la productivité du travail dans le chai. Il faut disposer de place pour circuler autour du matériel, de la cuverie et pouvoir positionner sans contrainte des pompes, des bacs de réception de vendange (5 à 10 hl). Un intervalle d’au moins 4 mètres paraît indispensable pour l’allée centrale entre deux batteries de cuves (pour circuler avec des moyens mécaniques, transpalette ou chariot élévateur) et un espace d’environ 0,50 m est nécessaire pour permettre au personnel de faire le tour des citernes. Au niveau des écoulements, les systèmes les plus courts et les plus simples sont les plus efficaces mais le niveau de pente reste un élément déterminant. L’expérience fait dire à M. J.-M. Marron que 2 % de pente est un minimum et l’idéal serait dans les ateliers de traitement de la vendange et de fermentation d’avoir des sols avec 2,5 %. A l’inverse dans les locaux destinés à faire du stockage de bouteilles en box, de tels niveaux de pente sont par contre trop importants. Le positionnement des caniveaux au centre des plates-formes est la pratique la plus courante et la plus efficace. Le dimensionnement des caniveaux doit aussi être bien réfléchi car on a souvent tendance à sous-estimer le débit d’effluents à évacuer. Des caniveaux ouverts de 150 à 250 mm sont généralement bien adaptés et la présence de siphons à grilles (des paniers mobiles retiennent les particules solides) tous les 4 ou 5 mètres est une sage précaution. En effet, rien n’est plus désagréable en pleine vendange que de perdre du temps à déboucher des caniveaux ou des canalisations enterrées. Il existe dans le commerce des caniveaux préfabriqués de différentes largeurs (avec ou sans grilles) dont la pose est facile à réaliser. La fréquence des lavages nécessite une bonne répartition des points d’eau dans le chai car il est toujours gênant d’encombrer les allées avec des longueurs de tuyaux. La présence d’arrivées d’eau tous les 3 ou 4 cuves et éventuellement au niveau des passerelles pour nettoyer facilement les dômes et les viroles se révèle être une sage précaution. La présence d’un réseau électrique aux normes (alimentation en 24 v) et dense sur le plan des éclairages et des prises électriques contribue aussi à la productivité du travail et à sa sécurité. L’expérience prouve qu’il faut concevoir des tableaux électriques évolutifs surtout au niveau de la zone d’activité où se déroulent la réception et le traitement de la vendange. La collecte des effluents est aussi une préoccupation d’actualité et la séparation des réseaux d’eaux pluviales et d’eaux de rinçage est à envisager. Les effluents vinicoles sont souvent chargés en particules solides et dès leur sortie du chai, un dégrillage sera nécessaire avant de les stocker. La multiplication des points d’eau dans les chais est aussi un moyen de limiter de manière significative les consommations et les volumes d’effluents. Le coût élevé du retraitement des effluents est un élément à prendre en compte dans l’organisation des démarches d’hygiène dans les chais.

Des bâtiments fonctionnels sur le plan des échanges thermiques

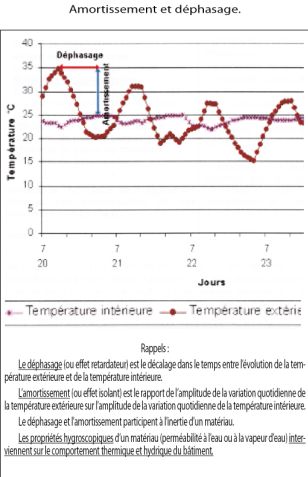

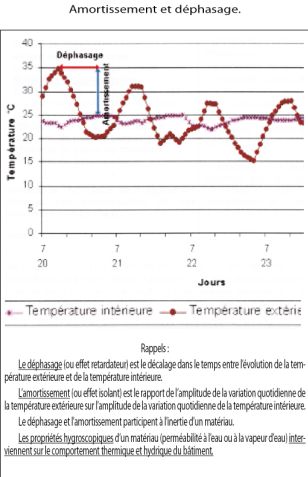

Les bâtiments vinicoles doivent aussi posséder sur le plan thermique une véritable aptitude pour faciliter le maintien d’une bonne hygiène, le déroulement des cinétiques fermentaires (alcooliques et malolactiques), la parfaite conservation des vins, l’élevage en cuve, le vieillissement en barriques des vins, pineaux et eaux-de-vie. Au niveau des chais de vinification, les besoins sur le plan de la thermie intérieure sont très variables selon la climatologie de chaque année pendant les vendanges et les différentes phases d’élaboration du vin. Par exemple, il est indéniable que l’atmosphère des chais interfère sur le déroulement des fermentations alcooliques dans les cuves selon le niveau d’isolation et le degré de ventilation. La nature des matériaux traditionnels comme la pierre, le bois, les crépis de chaux ont des propriétés de perméabilité supérieures aux matériaux modernes qui facilitent la respiration des chais. Les paramètres physiques intervenant dans le comportement thermique d’un bâtiment sont le déphasage (le décalage dans le temps entre l’évolution de la température extérieure et intérieure du chai) et l’amortissement (l’effet isolant). Le déphasage et l’amortissement sont deux notions qui participent à l‘inertie des matériaux.

Bien connaître la résistance thermique des matériaux

Les matériaux isolants jouent un rôle important sur l’amortissement du bâtiment et moindre sur le déphasage. L’incidence sur l’amortissement sera plus élevée si le matériau possède une conductivité thermique faible comme le polystyrène, la laine de verre… et une forte épaisseur. La prise en compte de ces deux éléments permet de définir des coefficients de résistance thermique spécifiques à chaque type de produit commercial et l’encadré ci-après apporte quelques informations sur les niveaux de performances de différents matériaux utilisés au niveau des murs et des toitures.

Un matériau isolant ne doit pas être uniquement choisi en tenant compte de ses performances mais aussi en intégrant des caractéristiques autres comme les propriétés à l’eau et à la vapeur d’eau, la réaction au feu, la résistance mécanique, l’innocuité par rapport aux vins et eaux-de-vie et leur capacité à empêcher l’hébergement des rongeurs et de certains insectes.

L’idéal pour la construction d’un bâtiment vinicole est de rechercher l’obtention d’une ambiance la plus stable possible par le biais d’isolants au niveau des toitures (résistance thermique supérieure ou égale à 2,8 m2.°C/W) et des murs épais et isolants (résistance thermique supérieure ou égale à 2 m2.°C/W).

60 % des transferts thermiques se font par la toiture

En été, des chais de vieillissement ou de stockage orientés au nord et adossés à d’autres immeubles qui possèdent des combles ventilées et de volumes importants sont susceptibles d’atténuer les effets des rayonnements solaires et d’éliminer la chaleur. Dans des bâtiments de stockage de grande hauteur qui disposent d’une bonne ventilation (directement par les biais des voliges et des tuiles) et d’aucune d’isolation éliminent la chaleur par effet de cheminée (naturellement l’air chaud monte par son gradient de température). Dans ce genre de situation, le stockage ne pourra être réalisé que sur les parties basses, ce qui occasionne une perte d’espace importante. Le niveau de remplissage d’un bâtiment est également un facteur d’amortissement et d’inertie, et l’expérience prouve qu’un local bien rempli est plus stable en température que s’il était aux trois quarts vide.

Des murs bien isolés représentent une bonne garantie pour diminuer les transferts thermiques qui représentent jusqu’à 30 à 35 % des échanges totaux. Ce souci de minimiser les échanges thermiques par les murs n’est pas nouveau puisque beaucoup de chais de stockage anciens sont partiellement (sur la moitié ou le tiers de la hauteur) ou totalement

enterrés.

Le renouvellement d’air est indispensable au maintien d’une bonne hygiène

Il n’est pas rare de voir certains chais en fin d’hiver envahis de moisissures, ce qui atteste d’une insuffisance de renouvellement d’air et d’un trop grand confinement. La conjonction de ces deux éléments peut aussi entraîner un développement d’odeurs peu agréables et en été une accumulation de chaleur. Un bâtiment insuffisamment aéré et trop humide est facteur de risque en matière d’hygiène et contrairement à certaines idées reçues, l’élimination des moisissures par des moyens chimiques ne sera pas pleinement efficace.

Le renouvellement d’air dans les bâtiments est indispensable au maintien « d’un bon état sanitaire » global du chai, mais il convient tout de même de gérer ces taux de renouvellement en tenant compte des structures. Le premier principe est d’éviter les cycles rapides entraînant des brassages violents (des chocs thermiques, de la condensation et de la consume dans les chais à barriques). Il faut au minimum essayer de reproduire (manuellement ou automatiquement) les courants d’air traditionnellement effectués par l’ouverture des portes, fenêtres, meurtrières… Ensuite, le renouvellement d’air doit être prévu (surtout dans les bâtiments isolés) et organisé pendant les heures les plus favorables en termes de température et d’humidité. A l’inverse, l’excès de renouvellement d’air a pour effet d’équilibrer la température intérieure à la température extérieure et d’enlever toute efficacité à l’isolation. Dans des bâtiments bien isolés, un renouvellement d’air incontrôlé fait pénétrer la chaleur qui ensuite s’évacuera mal en raison de l’isolation.

Améliorer le niveau de technicité des chais permet de rationaliser l’organisation du travail

D’une manière générale, la conception et l’aménagement des plates-formes techniques extérieures ou intérieures et de l’ensemble des chais interfèrent fortement sur la qualité et la productivité du travail. En effet, la gestion des travaux de chais n’échappe pas aux impératifs de recherche de productivité du fait de la vigilance accrue que nécessite la conduite des vinifications. Le fait de disposer d’infrastructures bien adaptées permet aux vinificateurs de mieux organiser et de rationaliser le travail. L’amélioration du niveau d’équipements des chais permet aux vinificateurs de concentrer plus de temps aux tâches essentielles et peut-être aussi à court et moyen terme d’intégrer de nouvelles tâches. L’introduction des démarches de traçabilité d’HACCP est une évolution de pleine actualité même si elle suscite de véritables réticences. La mise en œuvre de ce volet plus administratif va se matérialiser par des enregistrements durant les vendanges et la conservation du vin, ce qui n’enchantent pas du tout les viticulteurs. Ce travail purement administratif est bien souvent perçu comme une contrainte supplémentaire difficile à intégrer dans un emploi du temps déjà saturé où jusqu’à présent chaque heure libérée était mise au service de la qualité. L’introduction d’un volet de travail plus administratif durant les vinifications va nécessiter la mise en place d’une organisation du travail plus pointue dans les chais, et cela ne sera envisageable que si la conception et le niveau d’équipement des bâtiments le permettent. M. P. Vinet, de par son expérience d’œnologue de terrain, a une vision réaliste des contraintes des démarches HACCP et de traçabilité. Cela l’amène à penser qu’il va falloir sûrement aménager dans les chais un petit espace destiné à ces travaux d’enregistrements (à proximité des paillasses où sont effectués les contrôles qualité) pour collecter rapidement les informations. P. Vinet explique aussi que les discussions autour des démarches HACCP avec les viticulteurs débouchent aussi sur des aspects concrets en terme d’évolution des méthodes de travail. C’est le cas par exemple pour la réalisation des détartrages et des désinfections de la cuverie inox où les produits chimiques sont désormais remplacés par l’utilisation de la vapeur. En effet, en utilisant un nettoyeur à haute pression à eau chaude, les cuves inox sont saturées de vapeurs, puis fermées et, quelques heures plus tard, l’action physique du choc thermique a décollé.

La cuverie vinicole devient de plus en plus polyvalente et technique

Souvent, la diversité des matériaux de cuverie sur les exploitations traduit l’évolution des technologies de vinification au cours des vingt-cinq dernières années. Il n’est pas rare de trouver sur une même propriété de la cuverie très différente avec des matériaux comme le béton, l’acier revêtu, l’inox ou la fibre de verre implantés dans des bâtiments anciens, plus modernes ou carrément à l’extérieur. Cependant, le niveau d’équipement de la cuverie et son agencement dans le chai sont des éléments déterminants vis-à-vis de leur bonne utilisation et de leur entretien. La fonction d’une cuve n’est pas seulement de loger une récolte mais d’en assurer la valorisation qualitative au cours du processus fermentaire et ultérieurement durant la conservation des vins. Les cuves représentent l’équipement technologique essentiel d’un chai et bien souvent les viticulteurs toujours soucieux d’acheter du volume au meilleur prix en sous-estiment l’importance. Le choix du matériau, de la contenance, de la forme, des équipements mais aussi les conditions d’implantation contribuent à la bonne utilisation et à la réussite d’un investissement à long terme.

La durée de vie théorique d’une cuve dépasse en général 30 ans pour du béton brut et beaucoup plus pour les inox et la fibre de verre (dans la mesure où l’entretien est correctement effectué). L’arrêt d’utilisation d’une batterie de cuves est plus souvent lié à une inadaptation des contenants sur le plan des volumes et des équipements (robinetterie, trappes…) qu’à une usure proprement dite. En effet, les cuves ne sont pas des équipements figés mais au contraire un matériel évolutif où se déroule l’essentiel des vinifications et de l’élevage des vins. Leur conception doit permettre l’installation dès le départ ou ultérieurement d’accessoires (vannes à passage intégral, système de vidange des vannes, coudes décanteurs, échangeurs thermiques intérieurs et extérieurs, piquages divers pour réaliser les microbullages et la remise en suspension des lies…).

La première qualité d’une cuve vinicole doit être la garantie d’innocuité du matériau au contact de la vendange, des moûts et des vins. Les parois ne doivent en aucun cas libérer des composés étrangers aux vins qui soient susceptibles d’entraîner des déviations organoleptiques et analytiques les premières années d’utilisation mais aussi quinze ou vingt ans plus tard.

Enfin, les matériaux de cuverie doivent aussi répondre à des usages très diversifiés durant les vinifications et l’élevage des vins, et le fait de mettre en œuvre des pratiques œnologiques de plus en plus préventives accentue cette fonction de polyvalence de la cuverie. Une même cuve peut être utilisée pour réaliser un stockage de vendange fraîche, une décantation, un débourbage, une régulation thermique des moûts en fermentation, un élevage sur lies, des cuvaisons de raisins rouges longues, un réchauffement des vins pour le déroulement des malolactiques, une conservation à basse température…

Le coût volumique/hl prioritaire par rapport au coût technologique/hl

Aussi, il serait nécessaire d’avoir une véritable réflexion technique avant d’acheter de la cuverie à la fois au niveau de la définition des caractéristiques techniques du produit et aussi au niveau de son implantation au sein du reste de l’installation vinaire. Quelle va être l’utilisation principale du nouveau contenant, réception de vendange, décantation, débourbage, fermentation alcoolique, conservation, assemblage, dépotage… ? Quels sont les équipements prioritaires à court et moyen terme ? En combien de temps la citerne sera-t-elle remplie ou vidée ? Où sera implanté ce nouvel équipement ?… Or dans la pratique, le fort contexte de concurrence entre les constructeurs et aussi des distributeurs locaux a tendance à faire passer au second plan les aspects techniques. Les viticulteurs sont aussi des gestionnaires et on ne peut pas non plus leur reprocher d’essayer de négocier au mieux leurs investissements.

De leur côté, les fournisseurs qui possèdent des ateliers de 20, 40, 80, 100 personnes, font aussi pleinement leur métier en faisant face aux réalités d’un marché national de la cuverie vinicole bataillé et en essayant de préserver des marges suffisantes pour leurs entreprises. Les discussions entre acheteurs et vendeurs s’établissent plus souvent autour du ratio basique coût/hl plutôt qu’à partir d’approches englobant des critères plus technologiques. Le fait d’économiser 500 à 700 E ht par cuve au moment de l’achat représente un acte économique fondé mais le fruit d’une négociation serrée ne doit pas être dévalorisé par un sous-équipement du produit acheté. Le mauvais dimensionnement des vannes, des cheminées de ouillage de capacité insuffisante, des épaisseurs de matériaux insuffisantes, des gelcoats pas toujours bien appliqués, des supports de vannes trop légers (pour des brasseurs), des étuvages trop rapides, des pentes inadaptées… peuvent occasionner des contraintes au moment de l’utilisation pendant vingt ou trente ans.

Bien connaître les caractéristiques des matériaux de cuverie

La conception des récipients vinaires a beaucoup évolué depuis une cinquantaine d’années au niveau des matériaux utilisés comme de la structure même de la cuverie. Les progrès considérables de l’œnologie, l’évolution des attentes qualitatives et le souci permanent de maîtriser les charges stimulent en permanence le développement de l’industrie vinicole et tout particulièrement celui de la fabrication de la cuverie. La cuveriez est au chai ce que le pulvérisateur est à la vigne, c’est-à-dire l’équipement essentiel pour assurer la révélation du potentiel de qualité. La nature des matériaux utilisés induit à chaque récipient des caractéristiques dont il faut avoir la pleine connaissance.

Le bois est un matériau noble pour le vin mais uniquement dans des conditions d’utilisation optimales (beaucoup de rigueur et de travail), et c’est pour cette raison que pour la conduite des vinifications d’autres récipients ont fait leur apparition. Le béton affranchi nécessite un entretien régulier pour être maintenu dans un bon état de fonctionnalité et il est aussi naturellement poreux à l’air. C’est un matériau qui possède une inertie thermique importante adaptée au traitement des vendanges froides, aux extractions phénoliques lors des vinifications en rouges, à la conduite des fermentations malolactiques, à la recherche d’élevage oxydatif des vins… et moins adaptée à des vinifications à basse température. Par contre, son état de surface s’altère normalement au fil des années avec l’apparition de fissures dans le ciment qui laissent s’infiltrer en profondeur le vin. La cuve devient alors un contenant à risque sur le plan qualitatif (d’un point de vue organoleptique et analytique) et son entretien devient alors délicat voire impossible. Le béton revêtu d’époxy ou de carreaux de verres supprime ces problèmes d’hygiène et rend le récipient complètement imperméable à l’air.

La cuverie en acier revêtu possède une faible inertie thermique et sa longévité est directement proportionnelle à la qualité des revêtements époxy et au soin apporté par les utilisateurs. Les revêtements époxy doivent répondre à des normes bien établies qui garantissent leur parfaite innocuité vis-à-vis du vin. Certains produits commerciaux relarguent dans les vins un aldéhyde benzoïque (provenant des solvants) qui provoque l’apparition d’odeur de punaise ou d’amande amère à des niveaux de concentration de 3 mg/l.

La plupart des applicateurs sérieux qui proposent une garantie décennale utilisent des résines époxy sans les solvants à risque. Cependant, il faut rester vigilant pour les achats de certains produits pour des interventions réalisées directement par les viticulteurs.

La cuverie inox possède une forte conductivité et une faible inertie thermique, et ces deux caractéristiques présentent des avantages si les cuves sont implantées dans un chai correctement isolé et équipé d’un système de maîtrise thermique. Les parois lisses et complètement neutres vis-à-vis du vin facilitent l’entretien et le maintien d’une parfaite hygiène, et ces récipients ont une très longue longévité. La fibre de verre possède sur le plan thermique des capacités intermédiaires entre le béton et l’inox. C’est un matériau facile a entretenir qui s’implante aussi bien à l’intérieur des chais comme à l’extérieur.

Le seul risque en matière d’innocuité vis-à-vis du vin se situe au niveau des relarguages de styrènes. Lors de la fabrication d’une cuve en fibre de verre, les récipients doivent subir un étuvage (un passage au four à 80 à 90 °C de température pendant 8 à 12 heures consécutives) pour justement provoquer une réaction de polymérisation qui évacue les styrènes libres dans l’atmosphère. Si cette étape de fabrication est écourtée, réalisée à des niveaux de températures insuffisants, effectuée à partir des matériaux de base (résine et fibre de verre) de qualité insuffisante sur le plan alimentaire, une partie des styrènes libres reste fixée dans les parois des cuves et ils ont ensuite la capacité de migrer dans le vin.

Les viticulteurs sont en mesure d’exiger de la part des constructeurs un certificat d’étuvage et déjà certains constructeurs sont en mesure de fournir une attestation de traitement avec le jour et conditions de traitement du récipient. Le tableau ci-dessous émanant du service vin de la Chambre d’agriculture résume parfaitement les caractéristiques des matériaux utilisés pour la fabrication des récipients vinaires. Les exigences en matière d’hygiène et la mise en place progressive des démarches HACCP vont sûrement modifier à moyen terme les comportements d’achat des viticulteurs au profit des matériaux à moindre risque. On peut imaginer que la réception d’une cuverie ne doit pas se borner à un examen sommaire du matériel mais à un inventaire plus poussé en matière d’étanchéité et des contrôles qualité plus pointus sur le plan de la qualité des matériaux (des tests d’innocuité vis-à-vis des résines époxy et de la stabilité des styrènes).

Comparaison De La Résistance Thermique De Plusieurs Matériaux

Prenons une laine de verre qui a une résistance thermique R = 2 m2.°C/W, pour une épaisseur de 75 mm.

Comparativement pour la même résistance R, nous aurons pour d’autres isolants et matériaux de construction les épaisseurs suivantes :

Isolants :

7 mm d’isolant réflectif* (+ 30 mm d’air)

50 mm d’air

50 mm de mousse de polyuréthanne

56 mm de polystyrène extrudé

8 mm de liège

94 mm de laine de roche

100 mm de chanvre minéralisé

Matériaux de construction :

260 mm de béton cellulaire (mv 450)

370 mm de brique type « Monomur »

400 mm de bloc d’argile expansé

760 mm de brique traditionnelle

1 600 mm de bloc de parpaing béton

2 100 mm de pierre ou moellon

3 500 mm de béton plein

Cette résistance thermique peut également être obtenue par superposition de ces matériaux (murs composites).

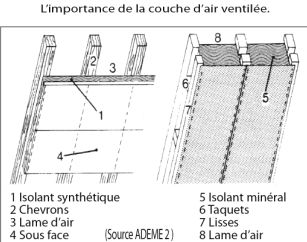

Source ADEME 1 (modifiée FDCEIOE) L’importance de la couche d’air ventilée.

1 Isolant synthétique

2 Chevrons

3 Lame d’air

4 Sous face

(Source ADEME 2 )

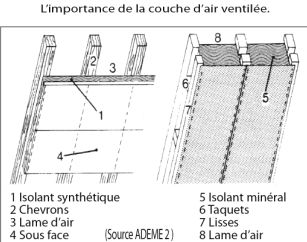

5 Isolant minéral

6 Taquets

7 Lisses

8 Lame d’air