Chaque propriété a des besoins spécifiques

Le renouvellement d’un pulvérisateur sur une propriété viticole est un acte très important compte tenu de l’incidence de la qualité de pulvérisation sur le potentiel de production. La notion de besoin de recherche de performances élevées lors de la réalisation des traitements est primordiale. En année de pression de parasitisme moyenne et forte, de mauvais réglages, des temps de traitements trop longs (dépassant la journée), un manque de fiabilité du matériel… engendrent malheureusement des pertes de production conséquentes. Les viticulteurs ont encore en mémoire des millésimes difficiles comme 2007 et 2008, où la moindre faille dans le dispositif de traitement « ouvrait un boulevard » au mildiou. L’application des produits de traitement est une étape clé dans la mise en œuvre d’une stratégie globale de protection du vignoble. L’investissement personnel de chaque viticulteur dans des démarches de raisonnement de la lutte plus poussées ne pourra être valorisé que si la pulvérisation s’avère efficace. Les constructeurs, les distributeurs de matériels, les viticulteurs et les techniciens des services officiels semblent tous unanimes autour du fait que la réalisation des traitements est une intervention où l’on n’a pas droit à l’erreur. Ce n’est donc pas un hasard si la notion de performances d’un pulvérisateur et des chantiers de pulvérisation est si importante. Toutes les propriétés viticoles sont dans les faits des entités spécifiques constituées de vignes « au tempérament différent » (la vigueur, la structure du palissage, mode de conduite, les effets sols…), d’un parcellaire unique (la topographie, la taille des parcelles, longueur des rangs, éloignement du siège d’exploitation…) et de moyens de productions spécifiques (les disponibilités en main-d’œuvre, les moyens de tractions…). Deux domaines à priori semblables et distants de quelques kilomètres n’auront pas forcément les mêmes besoins et attentes en matière de pulvérisation. L’organisation du chantier de pulvérisation repose sur une analyse précise du contexte global de production, d’où la diversité des besoins en matière d’équipement.

Une attente : un pulvérisateur performant et plus écologique

La protection du vignoble est en train de connaître une évolution fondamentale à l’intégration à court terme d’une composante environnementale et réglementaire. La réduction d’utilisation des intrants phytosanitaires est devenue une préoccupation majeure dans l’univers viticole qui suscite à la fois des réactions pleines d’intérêt et de scepticisme. La démarche Ecophyto qui formalise les choses de manière précise (- 50 % de phytos), va rentrer dans une phase opérationnelle d’ici 4 à 5 ans. Même si cet objectif paraît ambitieux à atteindre en viticulture, l’engagement dans des démarches de réduction d’utilisation des intrants paraît incontournable. Lors des traitements, une partie des 30 à 40 % de produit perdu au sol et dans l’atmosphère ne pourrait-elle pas être récupérée et appliquée sur la vigne ? Une telle évolution pourrait permettre d’envisager une diminution raisonnée des doses/ha de produit apporté sans prendre de risques inconsidérés. La recherche d’un pulvérisateur plus performant, plus économe en produit devient donc d’actualité. La filière viticole est actuellement « demandeuse » d’un pulvérisateur conciliant bonnes performances et meilleur respect de l’environnement.

Les bons paramètres d’utilisation des pulvérisateurs

Or du côté des fabrications, les évolutions ont été modestes depuis 20 ans. L’une des principales avancées a été le développement des traitements face par face avec des pulvérisateurs pneumatiques. Cette technologie est un gage de qualité en matière de répartition de produit sur la végétation, mais la problématique des pertes dans l’atmosphère et au sol n’est toujours pas résolue. Sur le plan pratique, le développement des pulvérisateurs face par face (deux ou trois rangs) a engendré plusieurs conséquences, des conceptions de rampes complexes (pour s’adapter à toutes largeurs de vignes), une demande de puissance accrue et une compétence de conduite accrue. Les craintes de fiabilité autour de ces matériels ont fait émerger une demande pour des pulvérisateurs plus simples, les aéroconvections à voûtes droites. Cette catégorie d’appareil qui ne permet de traiter que 2 faces de rang en un seul passage, a aussi l’avantage non négligeable d’être beaucoup plus abordable en terme de prix. Les propriétés qui disposent de suffisamment de main-d’œuvre choisissent souvent d’utiliser deux pulvérisateurs voûte droite plutôt qu’un seul appareil pneumatique face par face deux ou trois rangs. C’est une décision qui se respecte et qui correspond aux spécificités de certaines propriétés. Un technicien nous faisait remarquer qu’en matière de pulvérisation viticole, les notions de réglages et de conditions d’utilisation des matériels sont généralement beaucoup plus importantes que le principe de tel ou tel équipement. Chaque pulvérisateur peut fonctionner correctement quand il est utilisé dans des conditions optimales, mais la difficulté est que les constructeurs sont rarement en mesure de fournir les paramètres engendrant une utilisation optimale » de leur équipement. Ce manque de références techniques est souvent à l’origine de polémiques entre les viticulteurs et leurs fournisseurs de pulvérisateurs. Il faut dire que les négociations commerciales au moment des achats sont souvent âpres et les enjeux de prix prennent le pas sur une analyse véritable des besoins. Certains commerciaux dans les concessions ne cachent pas leur désarroi car dans de telles conditions parler trop de technique peut faire perdre une affaire.

Des fabrications en petites séries

La réduction d’utilisation des fongicides anti-mildiou et anti-oïdium ne pourrait-elle pas être abordée en trouvant des moyens de pulvérisation plus efficaces qui limitent les pertes au sol et dans l’atmosphère. Cette réflexion semble avoir été partiellement prise en compte par une nouvelle « génération » de constructeurs. Parmi les nouvelles fabrications, certaines intègrent une volonté de recherche de performances et de respect de l’environnement. Néanmoins, on n’assiste pas réellement à une révolution technologique mais à des évolutions tout de même significatives qui bousculent les concepts de la pulvérisation traditionnelle. Les réticences des constructeurs historiques de pulvérisateurs viticoles vis-à-vis des évolutions sont liées à la complexité de ce marché. Il ne faut pas nier que l’approche de fabrication des pulvérisateurs viticoles est très complexe à aborder car en France il n’existe pas un modèle de vigne mais peut-être 50, voire plus. Développer des principes de fabrication nouveaux pour un marché aussi segmenté n’est peut-être plus en phase avec les stratégies de fabrication industrielle des grands constructeurs.

En vigne, il faut raisonner les gammes de produits en tenant compte de l’établissement des vignes dans chaque région, d’où un nombre de modèles important à concevoir. Envisager de fabriquer une série de 1 000 pulvérisateurs identiques pour le marché français est impossible. Déjà, arriver à construire 100 pneumatiques identiques est une belle performance technique et commerciale. Pourtant, indéniablement la demande de pulvérisateurs à la fois plus performants sur le plan de l’application et plus respectueux de l’environnement devient réelle. Ces attentes en matière de pulvérisateurs viticoles ne peuvent pas être dissociées d’une recherche de fiabilité et de productivité dans la mise en œuvre des chantiers de pulvérisation. Une unité tracteur-pulvérisateur doit être en mesure de traiter 20 à 30 ha de vignes larges en 10 heures de travail effectif dans les vignes. Ce challenge de recherche de technologie et de productivité au niveau de la pulvérisation viticole sera-t-il relevé par les constructeurs institutionnels ou des acteurs nouveaux ? Pour l’instant, les évolutions sont proposées par des acteurs nouveaux qui misent sur des fabrications spécifiques.

En vigne, il faut raisonner les gammes de produits en tenant compte de l’établissement des vignes dans chaque région, d’où un nombre de modèles important à concevoir. Envisager de fabriquer une série de 1 000 pulvérisateurs identiques pour le marché français est impossible. Déjà, arriver à construire 100 pneumatiques identiques est une belle performance technique et commerciale. Pourtant, indéniablement la demande de pulvérisateurs à la fois plus performants sur le plan de l’application et plus respectueux de l’environnement devient réelle. Ces attentes en matière de pulvérisateurs viticoles ne peuvent pas être dissociées d’une recherche de fiabilité et de productivité dans la mise en œuvre des chantiers de pulvérisation. Une unité tracteur-pulvérisateur doit être en mesure de traiter 20 à 30 ha de vignes larges en 10 heures de travail effectif dans les vignes. Ce challenge de recherche de technologie et de productivité au niveau de la pulvérisation viticole sera-t-il relevé par les constructeurs institutionnels ou des acteurs nouveaux ? Pour l’instant, les évolutions sont proposées par des acteurs nouveaux qui misent sur des fabrications spécifiques.

Six pulvérisateurs testés en 2011

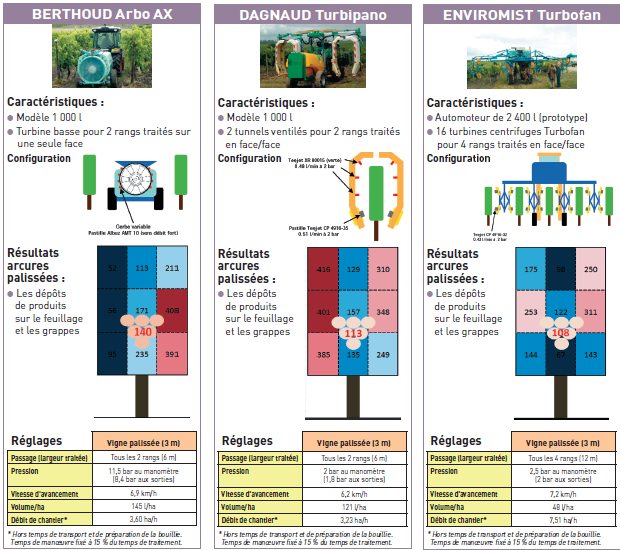

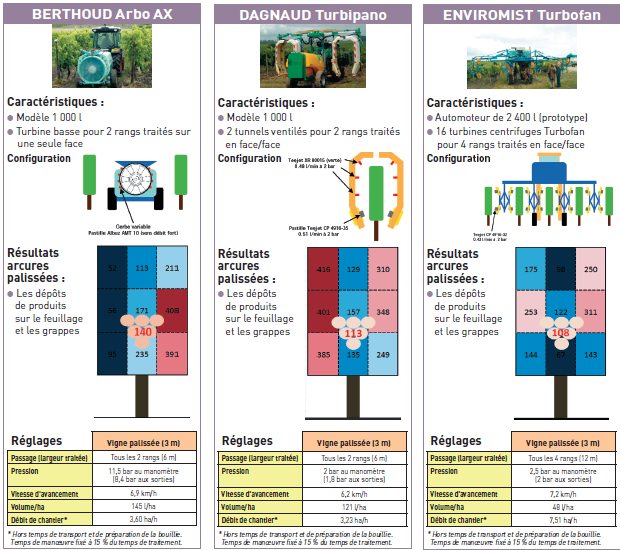

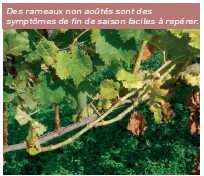

La deuxième édition du Forum Pulvérisation qui s’est tenue au mois de juillet dernier sur les vignobles Rémy Martin à Juillac-le-Coq a tenu toutes ses promesses. La manifestation est devenue un véritable rendez-vous d’actualité en matière de pulvérisation puisque cette année, parmi les six matériels testés, trois concernaient des fabrications entièrement nouvelles. Plus de deux cent personnes ont participé à la journée d’information technique sur la pulvérisation du 15 octobre dernier. La présence des ingénieurs de l’IFV, des techniciens des Chambres d’agriculture de Charente et de Charente-Maritime et des représentants de six constructeurs a permis de créer un véritable échange entre les différents acteurs et un public de plus en plus attentif à la technologie. Les sociétés Dagnaud, Friuili, Grégoire, Enviromist et S21 ont adhéré au principe de la manifestation qui repose sur la présentation de résultats d’essais très complets avec notamment des tests de concentration de matières actives réellement appliquées. L’équipe de viticulteurs de la Section des groupements viticoles de Cognac a souhaité tester cette année six matériels : un aéroconvection Berthoud AX (mis à disposition par un viticulteur), une cellule de pulvérisation Multiflow Grégoire (4 modules de type voûte droite), une unité de pulvérisation centrifuge Enviromist Turbofan (sur un châssis polyvalent de MAV), et trois tunnels de pulvérisation ventilés. La société S 21 a été l’un des tout premiers constructeurs à fabriquer ce type d’équipement il y a une dizaine d’années. L’été dernier, deux entreprises (les sociétés Dagnaud et Friuli) ont présenté de nouvelles fabrications de tunnels de pulvérisation ventilés qui ont été testés dans le cadre de la deuxième édition du Forum Pulvérisation.

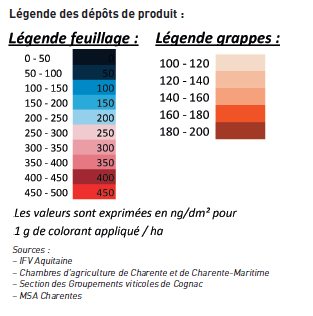

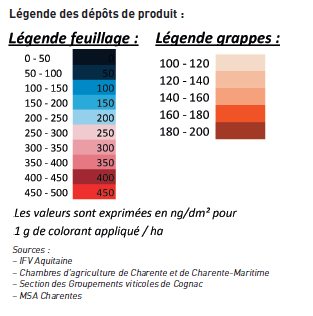

Les dépôts de M.A. « cartographient » l’efficacité de la pulvérisation

La très forte implication de l’IFV et des Chambres d’agriculture de Charente et de Charente-Maritime a permis de réaliser dans les conditions de la pratique des tests de dépôt de matières actives dans deux modèles de vignes charentaises, les vignes hautes et larges et des arcures hautes non palissées. Tous les pulvérisateurs traînés ont été testés à une vitesse comparable (entre 6 à 7 km/h) et avec le même tracteur. Ce sont les constructeurs qui ont réglé les matériels hormis l’appareil Berthoud qui était la référence viticulteur. Les mesures de dépôts de matières actives ont été effectuées au niveau des grappes (au stade pleine fermeture) et sur la surface foliaire en distinguant neuf zones différentes (sur les faces extérieures, sur la hauteur et l’intérieur des rangs). L’objectif que s’étaient fixés les techniciens, apprécier réellement les performances qualitatives du flux de pulvérisation en tenant compte de l’architecture de la végétation, a été totalement atteint. La synthèse des résultats qui est présentée conjointement permet d’observer de nettes différences de fonctionnement entre les équipements.

La prochaine étape en matière d’analyse de qualité des dépôts de matières actives sera de connaître le niveau de concentration sur la végétation à partir duquel on peut considérer que l’application d’un produit est pleinement efficace. Cette donnée serait très importante pour gérer de façon optimale la modulation des doses de produit en fonction du volume de végétation et du niveau de risque parasitaire.