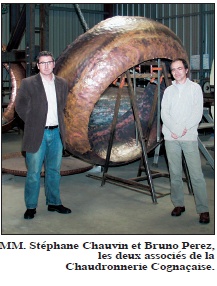

La Chaudronnerie Cognaçaise est une entreprise jeune mais dont l’équipe dispose d’une grande expérience dans les métiers de la distillation. Bruno Perez et Stéphane Chauvin, les deux associés, ont commencé leur cursus professionnel au sein de la société Prulho au début des années 90 et les difficultés de cette entreprise les ont amenés à créer leur propre entreprise. Ils se sont entourés de chaudronniers, de thermiciens et d’automaticiens qui ont tous une solide expérience des métiers de la distillation, d’où leur savoir-faire. Fabriquer, entretenir et faire évoluer les équipements de distillation est l’une des activités de la Chaudronnerie Cognaçaise. Le développement de plusieurs innovations au cours des dernières années atteste de l’investissement technologique et financier très important qui est réalisé par B. Perez et son équipe.

La Chaudronnerie Cognaçaise travaille en permanence avec de nombreux distillateurs de profession et bouilleurs de cru de la région de Cognac qui leur font partager leurs exigences de recherche permanente de qualité et aussi les problèmes qu’ils rencontrent. Dès le début des années 2000, B. Perez et S. Chauvin ont commencé à percevoir chez quelques distillateurs de profession importants une inquiétude autour du prix de l’énergie : « A partir de 2002, quelques clients ont commencé à nous faire part de leurs préoccupations vis-à-vis de l’augmentation du prix du gaz. Les premières démarches pour alléger la facture de gaz ont été d’essayer de mieux acheter ce combustible et ceux qui en avaient la possibilité ont opté pour le gaz naturel. Néanmoins, cette évolution ne pouvait concerner que les distilleries proches des réseaux d’alimentation. Très rapidement, on a ressenti le besoin de travailler sur d’autres pistes avec nos clients. Ils étaient demandeurs d’alambic moins consommateurs de gaz. On a commencé par optimiser les systèmes automatisés de gestion des cheminées mais l’adhésion n’a pas été immédiate. A la demande de quelques clients, on s’est alors dit qu’il fallait travailler sur la mise au point de nouveaux procédés pour préchauffer les vins et consommer moins de gaz sous les chaudières. Au cours des trois dernières années, ces réflexions ont débouché sur des initiatives concrètes de l’entreprise qui ont été mises au point en partenariat avec des distillateurs. »

La Chaudronnerie Cognaçaise travaille en permanence avec de nombreux distillateurs de profession et bouilleurs de cru de la région de Cognac qui leur font partager leurs exigences de recherche permanente de qualité et aussi les problèmes qu’ils rencontrent. Dès le début des années 2000, B. Perez et S. Chauvin ont commencé à percevoir chez quelques distillateurs de profession importants une inquiétude autour du prix de l’énergie : « A partir de 2002, quelques clients ont commencé à nous faire part de leurs préoccupations vis-à-vis de l’augmentation du prix du gaz. Les premières démarches pour alléger la facture de gaz ont été d’essayer de mieux acheter ce combustible et ceux qui en avaient la possibilité ont opté pour le gaz naturel. Néanmoins, cette évolution ne pouvait concerner que les distilleries proches des réseaux d’alimentation. Très rapidement, on a ressenti le besoin de travailler sur d’autres pistes avec nos clients. Ils étaient demandeurs d’alambic moins consommateurs de gaz. On a commencé par optimiser les systèmes automatisés de gestion des cheminées mais l’adhésion n’a pas été immédiate. A la demande de quelques clients, on s’est alors dit qu’il fallait travailler sur la mise au point de nouveaux procédés pour préchauffer les vins et consommer moins de gaz sous les chaudières. Au cours des trois dernières années, ces réflexions ont débouché sur des initiatives concrètes de l’entreprise qui ont été mises au point en partenariat avec des distillateurs. »

Le préchauffage des vins en ligne jusqu’à 40 °C respecte mieux la structure qualitative des vins

Le préchauffage des vins est un vieux sujet dans la région de Cognac. Les réchauffe-vins sont une solution qui marche dans la mesure où les distillateurs sont très attentifs à leur utilisation et dès que les ateliers dépassent 3 ou 4 alambics, cela devient de plus en plus lourd à gérer. C’est en écoutant cette réflexion chez un jeune distillateur que B. Perez et S. Chauvin lui ont proposé une autre démarche : « Le renforcement récent des contraintes réglementaires au niveau du refroidissement des eaux des alambics rend nécessaire l’installation de groupes frigorifiques performants et gros consommateurs de puissance électrique. Pourquoi ne pas utiliser les eaux chaudes pour préchauffer les vins, ce qui générerait aussi une économie d’énergie au niveau des groupes frigorifiques. Le premier projet technologique de préchauffage dynamique des vins a été mis en place et, fort de cette première initiative, on s’est dit qu’il y avait vraiment des choses à faire dans ce domaine. » Depuis cinq ans, la Chaudronnerie Cognaçaise a équipé un certain nombre de distilleries de systèmes de préchauffage des vins en ligne fonctionnant soit avec des échangeurs tubulaires, multitubulaires ou à plaques. Ce dernier équipement intéressait plusieurs clients qui souhaitaient traiter des volumes importants et même envisageaient de faire des essais de préchauffage au-dessus 40 °C. Pour répondre à cette exigence, B. Perez a décidé de s’intéresser de près à la conception des échangeurs : « Les risques avec les échangeurs à plaques sont liés aux phénomènes d’encrassement entre les plaques lorsque l’on traite des liquides troubles. Les vins de distillation, même mis en œuvre sans lies, sont toujours chargés en particules solides et il fallait donc tenir compte de cette contrainte dans le choix du matériel. Dans l’industrie, on utilise des échangeurs à plaques ayant des espacements de seulement 1 à 2 mm, ce qui rend ces matériels inadaptés pour les vins de distillation. Les fournisseurs proposent aujourd’hui des plaques avec un espacement de 6 à 8 mm, ce qui correspond bien à nos besoins. Nous avons réalisé plusieurs installations avec des échangeurs à plaques qui donnent entière satisfaction avec des vins clairs. L’approche ne se limite pas à monter seulement l’échangeur et à collecter les eaux chaudes dans un récipient isotherme. Nous proposons un process complet intégrant l’échangeur, les réseaux d’alimentation en eau chaude et une cellule de lavage pour nettoyer le réseau vin (à contre-courant) après chaque utilisation. C’est très important de maintenir le matériel propre pour éviter les phénomènes d’encrassement et les risques de dégradation de la qualité des vins. Une fois par an, un nettoyage en circuit fermé de l’échangeur est indispensable dans nos régions car une pellicule graisseuse arrive à se déposer. En amont, il est souhaitable de monter un filtre (type filtre à gravelle) pour retenir les particules lourdes pouvant obturer les plaques. L’échangeur à plaque s’avère performant, peu encombrant, mais son utilisation nécessite une grande rigueur pour maintenir une hygiène parfaite. Certains clients préchauffent aussi des vins chargés en lies avec ces installations, mais cela nous paraît un peu plus risqué. Pour satisfaire ce type de besoin, nous avons été amenés à pousser plus loin la réflexion sur l’utilisation des échangeurs ».

La piste des échangeurs multitubulaires présente beaucoup d’intérêt

Aujourd’hui, beaucoup de distillateurs de profession et de bouilleurs de cru mettent en œuvre des vins chargés pour obtenir des eaux-de-vie avec une structure aromatique riche. Le préchauffage en ligne de tels vins avec les échangeurs à plaques suscite toujours des craintes, ce qui a incité l’équipe de la Chaudronnerie Cognaçaise à s’intéresser aux échangeurs multitubulaires. L’avantage de ce type de matériel réside dans le diamètre important des tubes (16 à 18 mm) où circulent les fluides. Les groupes industriels spécialisés dans la maîtrise thermique des fluides conçoivent et fabriquent ces équipements pour des unités à petits et gros débits. Leurs performances au niveau de l’échange thermique sont intéressantes mais ces produits ne sont pas fabriqués en série, d’où des prix de vente élevés.

C’est en faisant ce constat que B. Perez s’est dit que finalement la fabrication des échangeurs multitubulaires était envisageable à l’échelle d’une entreprise comme la Chaudronnerie Cognaçaise : « Le principe des échangeurs multitubulaires nous semble particulièrement adapté à la nature de liquides troubles comme les vins chargés en lies et même les moûts de vinification. Le matériel est d’une conception assez simple ; un réseau de petites tubulures reliées entre elles enfermées à l’intérieur d’un gros tube inox contenant l’eau de préchauffage. Cette technologie permet d’obtenir une surface d’échange importante et des performances intéressantes dans un encombrement raisonnable. Réchauffer des vins de 5 à 40 °C s’effectue facilement. Le diamètre des tubes permet la circulation des vins sans risque d’encrassement. Leur nettoyage est assez facile à réaliser et on peut facilement regarder l’état de l’intérieur des tubes pour se rendre compte du degré d’encrassement. La simplicité de ces appareils nous a permis d’envisager leur fabrication dans l’entreprise, ce qui nous permet de parfaitement dimensionner la surface d’échange aux besoins de chaque distillerie. On peut utiliser un échangeur multitubulaire pour un seul alambic comme pour 10 ou 15… C’est également un appareil plus simple à utiliser que les échangeurs à plaques. »

Un brûleur à air soufflé à flamme horizontale beaucoup plus performant

Le dialogue constant qu’entretiennent B. Perez et S. Chauvin avec les distillateurs les a amenés à imaginer d’utiliser des brûleurs plus performants : « Un certain nombre de distillateurs de la région nous faisaient remarquer que depuis plus de trente ans les brûleurs que nous installions n’avaient pas évolué. Sur le plan qualitatif, le brûleur Elf donne encore pleine satisfaction et ses performances en terme de rendement de combustion ne sont pas les plus mauvaises. Des tests de consommations comparatifs de plusieurs brûleurs avec des foyers isolés de la même façon nous l’ont confirmé. Par contre, il est vrai que lors la conception de ces brûleurs au début des années 80, la recherche de performances de combustion maximales n’était pas la préoccupation du moment. Fort de ce constat, on s’est dit qu’il devait y avoir quelque chose à faire dans ce domaine. Après avoir exploré quel type de brûleur à gaz était le plus fréquemment utilisé dans l’industrie, on s’est très vite rendu compte que la technologie des brûleurs atmosphériques avait été supplantée dans beaucoup de domaines par les brûleurs à air soufflé. Au début de l’hiver 2007, on a décidé de réaliser des essais de brûleurs à air soufflé. Les avantages de ces matériels étaient d’une part leur niveau de rendement de combustion supérieur à 95 %, un niveau de sécurité accru et des rejets de produits moins polluants dans l’atmosphère (moins de CO et de NOX). Le principe des brûleurs à air soufflé rend facile le réglage du mélange air-gaz qui est complètement automatisé alors que pour les brûleurs atmosphériques elle est limitée et s’effectue manuellement. Nous sommes rentrés en contact avec un fournisseur reconnu car il fallait trouver un produit qui puisse être adapté à l’environnement des distilleries. L’objectif était double, avoir à la fois un brûleur qui puisse se monter sur tous les foyers existants en briques ou préfabriqués et dans de nouveaux foyers complètement adaptés aux caractéristiques techniques de ce brûleur. Le principe de fonctionnement du nouveau brûleur CC Soufflair repose sur l’émission d’une flamme horizontale parallèle au fond de la chaudière, qui chauffe l’air ambiant dans un caisson spécifique. C’est ensuite la circulation d’air qui crée l’échange thermique avec le fond de la chaudière. La mise au point de la position du brûleur dans le foyer et du caisson de chauffage de l’air ambiant a demandé deux campagnes d’essai à nos techniciens. Aujourd’hui, le CC Soufflair est opérationnel sur le plan technologique et lors de la campagne dernière, les essais nous ont permis d’appréhender plus finement les choses au niveau des économies de gaz. Avec des foyers briques récents ou préfabriqués, on peut tabler raisonnablement sur des consommations inférieures de 10 à 20 % selon le type de méthode de distillation. Les températures des fumées à la sortie des cheminées sont largement inférieures, ce qui confirme des niveaux de rendement de combustion sous l’alambic proches de 95 %. »

Plus de sécurité, des consommations réduites de 10 à 20 % selon les situations

Le fonctionnement du nouveau brûleur fait appel à un principe d’alimentation en air complètement maîtrisé, ce qui implique que la partie basse du foyer doit être totalement étanche pour éviter les arrivées d’air parasites. L’aspiration d’air est complètement maîtrisée par une turbine dont le fonctionnement est corrélé au débit de gaz. Le brûleur est doté d’un automate qui gère l’aspiration d’air (par la vitesse de rotation de la turbine), le débit de gaz et bien sûr l’intensité du phénomène de combustion sous la chaudière. L’installation d’un tableau gaz n’a plus sa raison d’être et les variations d’allures de chauffe sont directement pilotées par l’automate intégré au brûleur. Pour les distillateurs, les repères de conduite des brûleurs ne s’expriment plus en pression mais en % de puissance. Deux potentiomètres permettent de gérer manuellement (ou grâce à un automatisme) le choix des puissances et des allures de distillation. Les essais ont permis de confirmer que le produit était capable de s’adapter à tous les débits de gaz de 37 mbars à 1,5 bar. Le brûleur a été conçu pour à la fois équiper des foyers neufs et aussi être monté sous des alambics existants avec des foyers en briques ou préfabriqués. La Chaudronnerie Cognaçaise a développé une gestion automatisée du fonctionnement du brûleur par un automate programmable qui a été testé cette année.

Des essais qualitatifs en 2010-2011 pour le brûleur et un nouveau foyer

B. Perez considère que bien que le nouveau brûleur CC Soufflair soit opérationnel sur le plan technologique, il est indispensable de faire valider son fonctionnement par les grandes maisons de Cognac : « Nous avons la conviction que sur le plan technique, le développement du brûleur a atteint une phase pleinement opérationnelle qui permet d’engager une démarche de validation avec les grandes maisons de Cognac. Cela nous paraît incontournable de tester la capacité du brûleur à s’adapter à la conduite des différentes méthodes de distillation et de recueillir des informations qualitatives. La puissance de combustion supérieure nécessite une adaptation de la conduite du feu, surtout au cours de la phase de mise au courant. L’observation du déroulement du phénomène de cuisson dans la chaudière est une étape déterminante au cours de la distillation. A notre niveau, on n’a rien remarqué de particulier mais on souhaite vraiment en savoir plus sur le sujet. Cette année, nous avons installé plusieurs brûleurs dans des distilleries de grandes maisons. On a aussi mis en place un essai de consommation dans une distillerie pour comparer les performances de notre brûleur aux principaux produits actuellement commercialisés dans la région. » La réflexion technologique de la Chaudronnerie Cognaçaise sur l’amélioration des performances de la cellule de combustion ne s’est pas limitée au développement d’un nouveau brûleur. Un ensemble de combustion complet intégrant le brûleur CC Soufflair à un nouveau foyer a été fabriqué. L’objectif est d’utiliser de nouveaux matériaux d’isolation beaucoup plus performants, de réaménager la partie basse du foyer, et de modifier la conception des tours à feu et de la cheminée (sans registre de cheminée). Les essais réalisés depuis plusieurs années ont permis de valider le projet et cette année un bouilleur de cru utilise l’ensemble complet foyer-brûleur. Les résultats sur le plan de la consommation semblent très intéressants et en posant seulement la main sur les parois extérieures du foyer, on perçoit la différence d’isolation par rapport au préfabriqué en vermiculite. L’avantage de ce produit est également qu’il est beaucoup moins lourd et plus facile à fabriquer. Cela devrait à priori rendre son prix plus accessible, mais pour l’instant aucune information n’a filtré sur ce sujet.