Jusqu’à ces dernières années, les traitements sur les vignobles Duran étaient réalisés sur deux jours en utilisan t trois pulvérisateurs aéroconvections équipés de voûtes charentaises (deux modèles 1 500 l et un 1 000 l). Loïc Duran n’était pas insatisfait de cette organisation des traitements, mais cette méthode de travail était lourde sur le plan du personnel et présentait peu de marge d’évolution. Ensuite, la mise en œuvre à moyen terme de la démarche de réduction des intrants Ecophyto l’a amené à s’intéresser à des stratégies d’application de la protection du vignoble plus raisonnées :

Jusqu’à ces dernières années, les traitements sur les vignobles Duran étaient réalisés sur deux jours en utilisan t trois pulvérisateurs aéroconvections équipés de voûtes charentaises (deux modèles 1 500 l et un 1 000 l). Loïc Duran n’était pas insatisfait de cette organisation des traitements, mais cette méthode de travail était lourde sur le plan du personnel et présentait peu de marge d’évolution. Ensuite, la mise en œuvre à moyen terme de la démarche de réduction des intrants Ecophyto l’a amené à s’intéresser à des stratégies d’application de la protection du vignoble plus raisonnées :

« Bien que le chantier de traitements avec les trois pulvérisateurs nous donnait satisfaction, j’avais aussi le sentiment que cette organisation était en quelque sorte au bout de son développement technique. Dans un avenir proche, la perspective de réduire de manière significative l’utilisation des intrants phytosanitaires m’a convaincu qu’il fallait aborder la protection du vignoble de manière différente. L’enjeu prioritaire pour nous était effectivement de moins traiter mais sans prendre de risques inconsidérés au niveau du potentiel de production. Avec mon équipe, on s’est interrogé sur les méthodes de travail qui pourraient permettre d’atteindre cet objectif. L’une des premières conclusions a été que l’on pouvait pousser plus loin le raisonnement de la lutte mais il allait falloir accepter de prendre un peu plus de risques. Ensuite on s’est dit que la véritable marge de progression en matière de réduction d’utilisation d’intrants était la pulvérisation. Si les pulvérisateurs étaient plus performants, il était ensuite plus facile de pratiquer le sous-dosage. »

Trouver un système qui limite les pertes au sol et dans l’atmosphère

A l’issue de la campagne 2008, Loïc Duran et son équipe ont décidé de remettre en cause les méthodes de traitements sur le domaine : « L’âge respectable de deux de nos pulvérisateurs a été l’élément déclencheur de la remise en cause de l’organisation des traitements sur la propriété. On était à la recherche d’un système de pulvérisation plus précis qui permette de limiter les pertes de produits au sol et dans l’atmosphère. On a fait le tour de l’offre commerciale des constructeurs et, au final, seuls les pulvérisateurs pneumatiques équipés de rampes face par face nous paraissaient intéressants sur le plan de la qualité de la pulvérisation. Investir dans un pneumatique haut de gamme de type KWH aurait pu être une possibilité, mais leur forte demande de puissance et la fragilité de la fabrication des rampes nous ont quelque peu refroidis. Utiliser ces appareils allait aussi nous obliger à changer plusieurs tracteurs, ce qui augmentait de façon significative le coût de l’investissement dans les pulvérisateurs. L’autre interrogation vis-à-vis de ces matériels concernait leur aptitude à être en phase avec les nouvelles attentes environnementales de la protection du vignoble. On a poussé nos investigations plus loin et cela nous a amenés à nous intéresser à la pulvérisation centrifuge dont le principe paraissait innovant. Les renseignements que nous avons pris auprès du distributeur en France, le Comptoir du Nouveau Monde, nous ont permis de mieux connaître l’intérêt de cette technologie. L’homogénéité du flux d’air émanant du ventilateur, la régularité du spectre de gouttelettes produit par la buse centrifuge et la possibilité d’utiliser des quantités de bouillie/ha faibles représentaient des arguments majeurs en matière de qualité de pulvérisation et pour l’organisation concrète du chantier de pulvérisation. Des essais, réalisés en 1999 dans une propriété de la région, avaient aussi mis en évidence les très bonnes performances de cette technologie en comparaison avec un pulvérisateur pneumatique haut de gamme. L’ensemble de ces éléments nous a convaincu que les cellules de pulvérisation centrifuge Turbofan pouvaient représenter une nouvelle piste pour traiter le vignoble de manière plus efficace et réduire l’utilisation des intrants phytosanitaires. »

La pulvérisation centrifuge, une technologie efficace mais méconnue dans l’univers viticole

Il a fallu faire fabriquer un automoteur de pulvérisation centrifuge

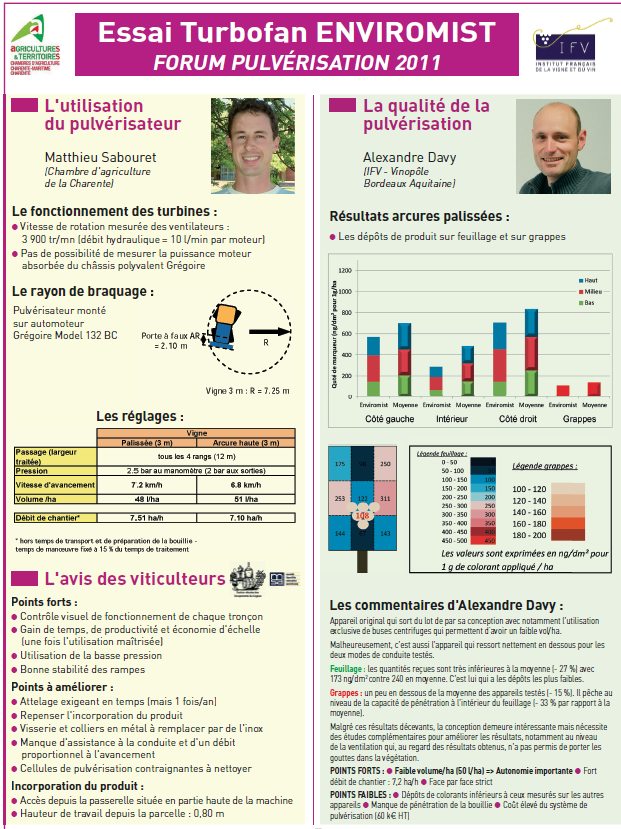

Le vignoble Duran est constitué de vignes palissées et non palissée dont l’écartement varie entre 2,50 m et 3 m, et l’objectif était d’utiliser un seul appareil de traitement pour assurer la protection de 50 à 60 ha de vigne par jour en 10 heures de travail au vignoble. MM. Claude Maunais et Christophe Maingard, qui possèdent l’expérience de la fabrication des nombreux équipements de pulvérisation pneumatiques sur des châssis de MAV polyvalents, ont investi beaucoup d’énergie dans la conception de ce premier prototype pulvérisateur Turbofan Enviromist. La fabrication de la rampe a représenté un volet important de la réalisation de l’équipement car elle devait avoir la capacité de s’adapter à des vignes palissées de 2,50 à 3 m, à des arcures hautes et à des cordons. Un système de pendillard ayant la structure d’un parallélogramme articulé rend possible le déplacement vertical et latéral des cellules de pulvérisation qui se trouvent positionnées en permanence à une distance idéale de la végétation. En bout de rang la rampe se relève verticalement pour passer au-dessus de la végétation, ce qui facilite les manœuvres. L’ensemble des réglages d’élargissement, de largeur et de hauteur de la rampe est géré du poste de conduite de la MAV. La conception du système hydraulique d’alimentation des 16 têtes de pulvérisation Turbofan (pour traiter 4 rangs complets en un passage) a été développée en partenariat avec une entreprise spécialisée en hydraulique. En pleine végétation, chaque face de rang est traitée avec deux turbines que le chauffeur peut instantanément arrêter et remettre en route. Les disponibilités en puissance hydraulique importante d’une MAV doivent assurer à la fois la propulsion du porteur et le fonctionnement de tout le système de pulvérisation. Les turbines des cellules de pulvérisation Turbofan doivent tourner à une vitesse suffisante et constante (4 500 tr/mn) pour assurer une bonne pénétration du flux d’air dans la végétation. Leur besoin en puissance hydraulique se situe autour de 12 l/mn et toute variation d’alimentation des moteurs a des conséquences immédiates sur la puissance et la structure du flux d’air. Le pulvérisateur dispose d’une autonomie importante grâce aux deux réservoirs de 1 250 l qui ont été installés sur le porteur.

45 l/ha de bouillie appliquée en pleine saison

Le pulvérisateur est opérationnel depuis le printemps 2010 et sa conduite a été confiée à un chauffeur expérimenté, M. Francis Fréjeau. De par son expérience de conduite des MAV, la prise en main de l’automoteur de pulvérisation n’a pas été compliquée : « Je pensais que la conduite du pulvérisateur aurait été plus délicate compte tenu de l’envergure de l’appareil quand la rampe est ouverte. Cela demande de l’attention en bout de rang lors des manœuvres mais, une fois engagé dans la vigne, le porteur et la rampe s’utilisent très facilement. En bout de rang, le fait que la rampe se remonte verticalement est vraiment un avantage. La présence sur la propriété de plusieurs grandes parcelles contribue à optimiser l’utilisation de l’appareil. Le suivi du fonctionnement de la rampe est facilité par la présence du système de contrôle de débit spécifique à la société Enviromist. Je visualise en permanence les débits réellement appliqués grâce à 5 débitmètres à billes correspondant à chaque tronçon de la rampe. C’est un système simple et peu coûteux qui présente l’avantage de pouvoir rapidement visualiser une anomalie de fonctionnement (un bouchage) à un endroit précis de la rampe. »

Le système de pulvérisation centrifuge utilise de faibles volumes d’eau en raison du principe de micronisation des gouttelettes. En début de saison, lors des deux premiers traitements, l’appareil qui fonctionne avec une seule turbine par face de rang applique 20 l/ha de bouillie. En pleine saison, l’utilisation de deux turbines par face de rang fait monter les volumes appliqués à 45 l/ha, ce qui est peu par rapport à un pulvérisateur pneumatique face par face. L’appareil, équipé des deux réservoirs de 1 250 l, possède une autonomie de plus de 50 ha. L. Duran considère que cette faible utilisation de bouillie/ha a contribué à rationaliser l’organisation des traitements : « Auparavant, le déclenchement d’un traitement mobilisait trois chauffeurs de tracteurs pendant pratiquement deux jours pour couvrir la totalité du vignoble. Aujourd’hui, on fait le même travail toujours étalé sur deux jours mais avec un seul chauffeur et un seul appareil. On a tout de même conservé un Berthoud 1 500 l en cas de panne ou de pression de parasitisme élevée qui nécessiterait de

réduire la durée de traitement. »

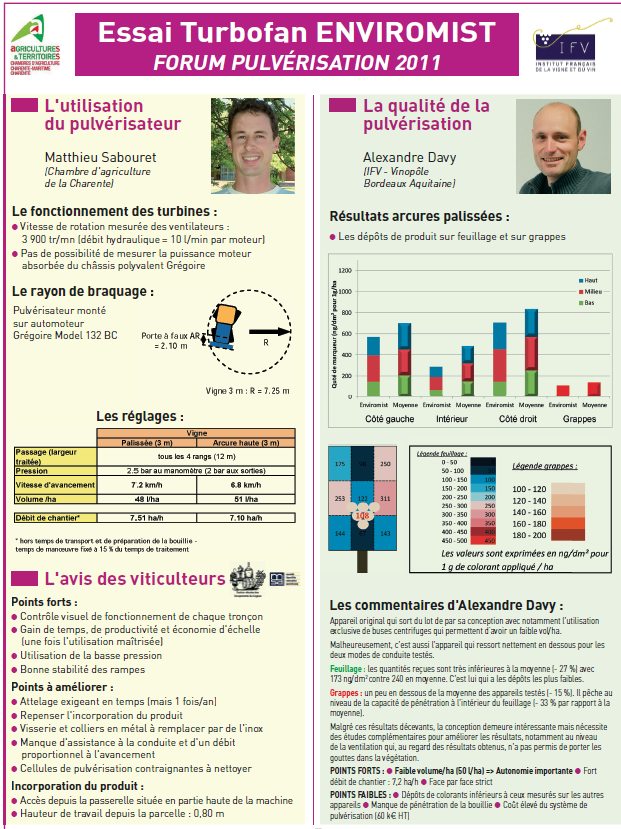

Près de 60 000 E d’investissement et 40 % d’économie de produits phytos

Le principal sujet de satisfaction de L. Duran et J. Fréjeau se situe au niveau de la qualité de la pulvérisation : « Quand on regarde de près l’appareil fonctionner, on se rend compte que le flux de pulvérisation a une forte capacité de pénétration dans la végétation même quand il y a un peu de vent. Indéniablement, on a le sentiment qu’il y a plus de produit qui est localisé sur les feuilles et grappes. Nous pensons que la finesse des gouttelettes de bouillie conjuguée à l’efficacité du flux d’air des turbines contribue à améliorer l’efficacité de la pulvérisation. Sur la propriété, la qualité de traitement est aujourd’hui nettement supérieure à celle que nous avions avec les aéroconvections. Cette constatation nous a permis d’envisager au départ de réduire les doses de produits utilisées de 30 % en moyenne à tous les traitements. Cela correspond aux quantités de produits que l’on perdait auparavant au niveau du sol et dans l’atmosphère. Il est bien évident que cette réduction de dose est modulée à la baisse et à la hausse en fonction de la pression de parasitisme. Les deux dernières campagnes ont été peu propices au développement du mildiou et de l’oïdium, et en 2010 nous avons réduit les consommations en produits phytosanitaires de 40 % en réalisant 8 traitements. Cette année, l’économie a atteint 45 % en réalisant seulement 5 traitements. Sur le plan économique, la fabrication de notre prototype de pulvérisateur centrifuge correspond à peine à la valeur de deux pulvérisateurs pneumatiques neufs haut de gamme (environ 60 000 € ht selon le constructeur). Cet investissement est-il rentable ? J’en suis convaincu car en économisant en moyenne 40 % d’intrants phytos, les charges de traitements baissent chaque année de 15 000 € ht/ha. Notre démarche tend à prouver que ce type de pulvérisateur est opérationnel dans le contexte de pression parasitaire faible à moyenne des deux derniers millésimes. Dans des conditions plus difficiles comparables à 2008, je pense que cette technologie utilisée à bon escient serait adaptée. Les performances du système de pulvérisation centrifuge en vigne n’avaient jusqu’à présent pas pu être véritablement testées par les organismes techniques officiels à l’échelle d’une propriété importante. Les essais conduits par la Chambre d’agriculture de la Charente et l’IFV Aquitaine Charentes cette année sont pour nous très importants. Cela va nous permettre d’optimiser encore les réglages et l’utilisation du matériel. L’artisan qui nous a fabriqué le pulvérisateur s’est beaucoup investi sur ce dossier et, pour lui aussi, ces informations seront importantes pour l’aider à faire évoluer la conception de ce pulvérisateur novateur. »

Les résultats de l’essai ont mis en évidence que les débits d’huile insuffisants des moteurs hydrauliques pénalisaient le fonctionnement des turbines Turbofan. La société Maunais a modifié les conceptions de l’alimentation hydraulique et, désormais, les têtes de pulvérisation fonctionnent à leur régime normal de 4 500 t/mn.

Les principales caractéristiques du Turbofan Enviromist

l Cellule de pulvérisation centrifuge Turbofan dont le principe associe une buse à rotation centrifuge à une turbine.

l Traitement en face par face de tous les rangs.

l Utilisation de 2 cellules Turbofan par face de rang.

l Vitesse de rotation des turbines : 4 500 tr/mn.

l Besoins hydraulique par tête de 12 l/mn et grosse demande hydraulique globale.

l Rampe de traitement pour 4 rangs complets équipée de 16 cellules Turbofan.

l Système de contrôle de débit avec débitmètres à billes.

l Montage réalisé sur châssis de MAV Grégoire 132.

l Prix indicatif du prototype : 60 000 € ht.