La restructuration des exploitations et les cahiers des charges qualité conduisent beaucoup de propriétés à investir dans les équipements de vinification. Au moment du changement d’un matériel, il est souhaitable de réfléchir à la cohérence du projet

global qui intègre les évolutions possibles au niveau de la surface du vignoble, des différents maillons de la chaîne de vinification (sans oublier les aspects environnementaux), la sécurité des personnes et la sécurité alimentaire.

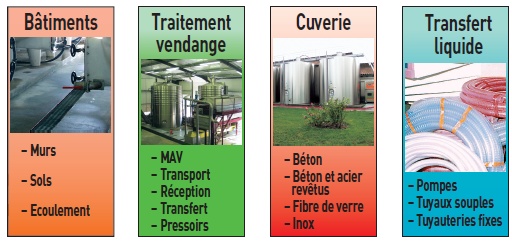

Les critères prioritaires à prendre en compte sont : les facilités d’accès, l’éclairage, l’aération, la répartition des alimentations en eau, en fonction de l’implantation du matériel.

Au niveau des sols, prévoir des pentes permettant l’évacuation des eaux usées vers un réseau spécifique de caniveaux indépendants de ceux qui acheminent les eaux pluviales, avec une centralisation vers un système de dégrillage débouchant sur une canalisation qui achemine les effluents vers un bac de stockage.

L’aménagement du bâtiment doit intégrer la possibilité d’installer essentiellement du matériel mobile.

Parfois, la présence de cuves béton dans des bâtiments exigus limite toute évolution. Dans ce cas, la création d’un nouveau bâtiment est toujours la meilleure possibilité.

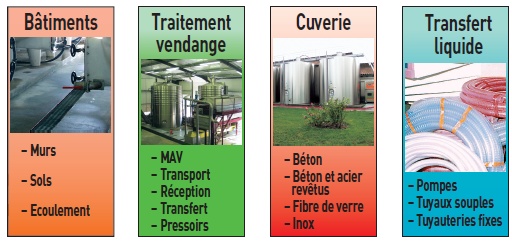

Réception, transfert de vendange : quel schéma choisir ?

Les installations les plus qualitatives n’ont pas de pompe. La vendange est acheminée vers le pressoir de façon gravitaire (ex. : alimentation du pressoir par les portes avec des bennes à surélévation et déchargement par vis) ou bien l’alimentation du pressoir se fait par tapis.

On évite ainsi toute trituration génératrice de notes végétales sur vins et eaux-de-vie.

La vendange n’étant pas foulée, le coefficient de chargement et le rendement en jus des pressoirs sont faibles. Les jus ont une faible turbidité (peu de bourbes).

La capacité totale de pressurage devra être plus importante qu’avec une alimentation par pompe pour une production journalière équivalente.

Ce schéma peut convenir lorsque le parcellaire est groupé et proche du chai. Dans les autres cas, le nombre de bennes de transport devra être d’autant plus important que les parcelles seront éloignées du chai pour traiter en continu la production de la machine à vendanger.

Le fonctionnement de ce type de transfert génère des temps de travaux importants.

Le transfert avec pompe

L’installation peut être constituée par des bennes à déchargement par vis associées à un conquet de décuvage ou bien par un conquet traditionnel et une pompe, le tout enterré ou hors sol (avec des bennes basculantes).

Dans le cas de conquets traditionnels avec un seul moteur pour entraîner pompe et vis, il convient d’être attentif au débit du conquet qui, dans ce cas, dépend uniquement du pas de vis et doit être inférieur à celui de la pompe afin d’éviter les phénomènes de trituration.

La présence de grilles d’égouttage dans les conquets pour améliorer le rendement en jus de la chaîne d’extraction est déconseillée car le transfert d’une vendange asséchée génère de la trituration et ce d’autant plus que la dénivellation entre la sortie de la pompe et l’orifice de remplissage du pressoir est importante.

La plupart des pompes installées actuellement sont des matériels à ogives. Préférer les corps de gros diamètre avec une rotation lente de l’ogive. Attention, le débit final de la pompe doit être en phase avec le temps nécessaire à l’évacuation de l’air de la cage du pressoir durant le remplissage.

Le pressurage

Il est nécessaire d’avoir plusieurs pressoirs discontinus, dimensionnés en fonction de la capacité de récolte de la machine à vendanger pour traiter en continu et sans délai d’attente, la vendange.

Les pressoirs horizontaux mécaniques à plateaux permettent d’obtenir des jus de qualité avec des teneurs « normales » en bourbes et en composés végétaux dans la mesure où la montée en pression est progressive, en particulier pour le premier cycle (P1) et lorsque les jus obtenus à partir de P5 sont éliminés.

La plupart des pressoirs installés actuellement sont de type pneumatique à chargement axial.

Les pressoirs pneumatiques génèrent moins de composés végétaux que les pressoirs mécaniques, en particulier en fin de cycle.

Lorsque les cages sont fermées, les jus peuvent être protégés de l’oxydation par inertage.

L’impact qualitatif de l’inertage sur des moûts d’Ugni blanc contenant peu de précurseurs d’arôme n’est pas évident, d’autant plus que les vins de distillation ne sont pas ou peu protégés de l’oxydation par la suite, en comparaison des vins de bouche qui sont sulfités.

Par rapport au remplissage par les portes, le chargement axial amène un confort de travail et un gain de temps significatif, mais il peut avoir un impact négatif sur la qualité s’il n’est pas bien maîtrisé.

Le principe même de rotation de la cage durant le remplissage limite l’auto-filtration des jus au travers du gâteau de marc.

Lorsque cette rotation est trop fréquente, le coefficient de chargement et le rendement en jus augmentent, mais au détriment du taux de bourbes. Celui-ci augmente en parallèle, car le phénomène d’auto-filtration n’a plus lieu.

Au final, on obtient des vins et eaux-de-vie présentant des fortes teneurs en alcools supérieurs.

Dans le cadre d’une production de jus de qualité, à partir d’une vendange d’Ugni blanc saine et foulée, le coefficient de remplissage avec une alimentation axiale doit se situer entre 1,5 et 1,7, soit pour une cage de 100 hl : 15 à 17 tonnes de vendange correspondant à un volume total de jus extrait de 120 à 140 hl.

Le tamisage des moûts

Il existe toute une gamme de tamis du panier filtre en inox de maille 2 mm au tamis autonettoyant à tambour rotatif vertical avec une maille de 0,4 à 0,8 mm.

Les performances quant à l’élimination des particules sont en lien avec la dimension des tamis. Cependant, il convient d’être vigilant quant au système de nettoyage qui, parfois, peut avoir un impact négatif en terme de qualité, en particulier avec les balais en inox mal réglés. Leur pression trop importante sur le tambour peut parfois écraser les pépins et/ou d’autres éléments végétaux et favoriser la production de bourbes fines nuisibles à la qualité.

La réception des moûts

En dehors des installations gravitaires peu fréquentes en Charentes, les cuvons hors sol équipés de flotteurs pour déclencher le pompage sont à privilégier car ils sont faciles à nettoyer et évitent les risques d’intoxication par le CO2 (existant dans les cuves enterrées de type « puits à vins »).

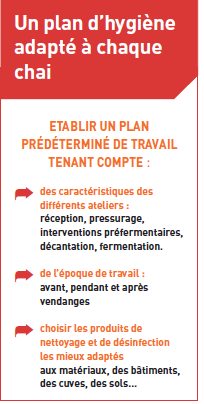

La cuverie

La pratique de la décantation nécessite la présence d’un matériel adapté pour obtenir des résultats satisfaisants et limiter les temps de travaux.

La durée de décantation des moûts destinés à l’élaboration des vins de distillation étant relativement courte (2 h), il convient de traiter séparément les jus issus de chaque pressée en remplissant la cuve de décantation par le haut, avec remontée progressive du tuyau d’alimentation.

Avec ce type de configuration, les jus de début de cycle, les plus riches en bourbes se trouvent en fond de cuve et décantent

1 h 30 à 2 h et les jus de fin de cycle (les plus clairs) sont en haut de cuve et décantent 15 à 20 mn.

Pour ce faire, il est nécessaire de disposer d‘un bac de réception de moûts pour chaque pressoir, de cuves de décantation de capacité en adéquation avec le volume issu de chaque pressée et en nombre suffisant (à évaluer en fonction du nombre de pressoirs, de la durée du cycle et de l’évacuation des marcs).

Au niveau équipements, les cuves sur pieds, à fonds coniques avec une buse d’aspersion fixée en haut permettent un nettoyage complet rapide et sans risques pour le personnel.

Le robinet décanteur est incontournable avec un coude et un tube mireur.

Les cuves de fermentation et stockage

L’implantation (à l’intérieur d’un bâtiment ou bien dehors) ainsi que le choix des matériaux ont un impact sur la température de fermentation et de conservation (voir tableau).

Les matériaux de type polyester ou inox, meilleurs conducteurs que le béton, permettent d’éviter les montées excessives en température en cours de fermentation. Les cuves qui sont implantées à l’extérieur possèdent un coefficient d’échange plus important.

A noter qu’un coefficient d’échange élevé peut devenir un inconvénient pour la conservation lorsque les vins doivent être stockés en été, mais la date limite de mise en œuvre pour les vins de distillation étant fin mars, le choix de matériaux à fort coefficient d’échange avec implantation de cuves en extérieur aura un impact limité sur l’élévation des températures des vins en cours de conservation.

La capacité

Le volume total du cuvier d’une exploitation doit être supérieur de 10 à 20 % au volume de la plus forte récolte.

Le choix de la capacité unitaire résulte d’un compromis qui doit intégrer les aspects économiques : les cuves de grandes capacités sont moins coûteuses/hl vol. et les aspects techniques : production journalière de moût durant les vendanges, capacité journalière de distillation, performance pour la maitrise thermique (lorsque le volume augmente, le rapport surface/ volume diminue, ce qui limite l’évacuation de l’énergie produite par la fermentation).

Pour les vignobles de taille moyenne, la capacité unitaire de 300 hl semble être un compromis qui répond aux critères évoqués ci-dessus.

La maîtrise de la température des moûts en ligne : objectif 17 °C

Son impact sur la qualité est déterminant lorsque la marge de manœuvre est limitée pour la durée totale de la récolte et lorsque celle-ci doit s’effectuer dans un créneau horaire « normal » quelles que soient les conditions climatiques.

C’est une priorité au sein de la démarche globale de maîtrise thermique.

Il convient d’utiliser une cuve tampon pour faire transiter le moût en amont de l’intervention et de déterminer le débit moyen/heure à traiter afin de bien évaluer la puissance nécessaire à partir de la formule suivante :

Q = D x (tf – ti)

Q : puissance nécessaire en frigories/ heure.

D : débit de la pompe qui véhicule le moût en litres/heure.

ti : température initiale du produit.

tf : température finale recherchée : 17 °C.

Au niveau du matériel : deux types d’installation peuvent être envisagés :

Type 1 : 1 groupe de froid réversible ou non en circuit avec une cuve de stockage d’eau (froide ou chaude) et en parallèle un échangeur tubulaire relié en circuit fermé avec la cuve de stockage d’eau.

Type 2 : 1 Thermo frigo pompe réversible ou non (l’échangeur est intégré dans l’appareil, pas de cuve de stockage d’eau).

Le stockage d’eau proposé dans le type 1 permet de limiter la puissance du groupe.

Attention, dans la plupart des cas, il convient de prévoir une alimentation électrique spécifique pour ce type de matériel (compteur spécifique et temporaire ou bien groupe électrogène).

La maîtrise de la température des vins en fermentation : objectif 24 °C

Cependant, nous avons pu observer que lorsque la température des moûts à l’encuvage est maîtrisée à 17°C, avec des cuves en polyester ou inox d’une capacité unitaire maximale de 300 hl situées à l’extérieur, la mise en œuvre du ruissellement sur les parois d’eau non rafraîchie (température ~ 12°C) en circuit ouvert est suffisante pour maintenir les températures de fermentation entre 24 et 26°C.

Pour des capacités de cuves plus importantes, il convient d’intégrer la maîtrise de la température de fermentation lors du calcul de puissance du groupe de froid (bilan thermique), surtout si le matériel est déjà utilisé pour refroidir les moûts en ligne. Produire de l’eau à 8 °C pour le ruissellement en circuit ouvert ou pour alimenter des échangeurs immergés types drapeaux ou serpentins et un fonctionnement en circuit fermé est souhaitable.

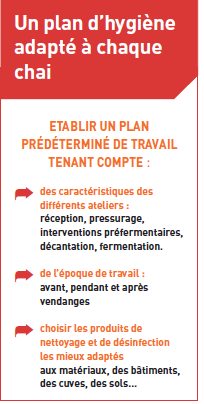

La sécurité alimentaire

Lors de tout investissement dans du matériel vinaire, il convient de vérifier que les matériaux au contact du moût ou du vin ne sont pas contaminants.

Pour ce faire, le fournisseur doit produire un « certificat d’alimentarité ».Il est également conseillé de consulter la liste des matériaux au contact, validés par la Station Viticole sur le site du BNIC.

La gestion des effluents du chai de vinification

Les eaux de lavage de chai sont chargées en matière organique et ne peuvent être déversées dans le milieu naturel.

Il convient donc de prévoir un stockage d’un volume au moins équivalent à 20 % du volume vinifié et un traitement par épandage ou tout autre procédé homologué.

Les effluents de détartrage chimique très chargés en matière organique (DCO 60 à 80 000 mg/l) et ayant un pH de 10 seront évacués vers une unité de traitement spécifique.

Patrick Vinet